试论数控机床加工的对刀技巧

2016-9-8 来源:阜新高等专科学校 作者:范兴文

摘要:在数控机床加工的实际操作中,工作人员对加工精准度方面有着极其严格且谨慎的要求。为了进一步提高数控机床操作加工的质量,工作人员除了熟练地掌握对刀的技巧,对刀过程中进行有效操作,这样制作出的产品才能真正符合设计图纸的要求。因此,在数控机床加工中熟练掌握技巧对进行有效操作是十分重要的。文章对数控机床加工的对刀技巧进行研究和分析,希望借此提高数控机床加工的水平。

关键词:数控机床;加工;对刀技巧

对刀技巧作为工作人员在数控机床加工过程中必须要掌握的一门重要技能,在对刀的精准度方面要求极高,这不仅影响着产品的工作效率,而且严重影响着产品的质量和品质。尽管我国的数控机床加工的自动化水平有所提高,对刀工艺的技巧仍是工作人员不可以忽视的重要技能和加工过程中必不可少的环节,因为对刀质量的准确度直接影响加工质量和效率。

1、数控机床加工中对刀技巧的重要性

数控加工是通过计算机软件进行制作工艺的特定程序的编制,对加工部件的过程进行自动化操作的一种自动化技术。这种加工方式是以技术为支撑点,在固定加工材料之后对加工部件进行精准定位,然后工作人员根据计算机软件的设置进行对刀,这样的自动化加工过程不仅精确而快速,出错率也很低。只有充分保证精确对刀,零部件加工的工序才能有序不乱,从而高效生产出高质量的部件。一旦对刀操作有所偏差,之后的工序也会被打乱,进入影响加工进程,制作出的部件不符合图纸要求,所有的部件自然也无法投入使用。因此,加工部件能否正常投入使用,对刀操作的准确性是重要的决定因

素,必须重视起来。

2、数控机床加工对刀技巧的具体操作分析

在数控机床加工过程中熟练地掌握对刀的技巧,可以加强对刀的精确度,从而制造出高质量的部件。这不是一蹴而成的事情,而是在不断地实践与严重过程中反复思考、摸索的结果,进而总结出符合实际的操作方法。数控机床加工的对刀技巧主要分为两方面,一方面是测量刀具偏置的具体数据,记录数据库存档;另一方面则是确定起刀点。加工之前,要首先要将刀具放回参考点进行对比衡量,例如,一般的数控车床刀架可以安装四把车刀,安装之后要测量刀具偏置的具体数据,即刀具偏置补偿,或者刀具安装位置有所变动的话,要再次进行刀偏设置,以保证测量数据的准确性;加工一个或者批量进行加工时,还要确定对刀点。

2.1 测量刀具偏置的具体数据,记录数据库存档

为了准确地测量刀具偏置的具体数据,对刀方式主要有三种方式,即直接观察法、基准刀精确定位法和准确定位法,分别适用于不同情况下的数据测量。在产品的精确度要求不是特别高的情况,可以任意选用一种方法,如果对精确度要求极其严格,则要慎重选择测量方法。

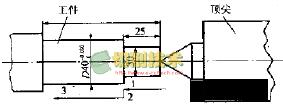

图1 直接观察法

(1)直接观察法。直接观察法是计算机系统借助手动的方式来进行操作的。具体的操作过程是:根据系统设置的对刀位置,借助手动将基准到准确定位到基准点上,如图1 所示。之后,将系统中设置好的横纵坐标清零,使用电动方式将基准刀从基准点中退出。最后,选择合适的部件将刀具进行加工,再次手动推进刀具到基准点的位置。这时,计算机上就会自动显示出测量好的刀具位置与基准点的偏离数据,之后将其显示的数据输入记录到刀具偏置数据的相关参数中即可,这样可以保证刀具在准确的基准点上,进行有序的数控机床加工。

(2)基准刀精确定位法。在进行刀具偏置数据测量时使用基准刀精确定位法的具体操作过程是:第一,与直接观察法相同,选中基准刀,让其沿着X轴的方向退出,这时记录下计算机上显示的有关Z 轴的坐标数据;第二,以相同的方式将车刀外圈那一端沿Y 轴退出,并记录下计算机上显示的坐标数据。第三,将基准刀定位在Y轴和Z 轴坐标的交界处,并清除掉系统中原先的XY 坐标的

数据。这样的过程便可以将基准刀设置在符合设计的基准点上。

(3)准确定位法。准确定位的方式比较复杂,也是最为精确的测量方法。具体步骤是:在电动操作下,运用系统使用基准刀进行处理,切削工件的外径,之后使用点动法让基准刀沿Z 轴退出,同时,测量记录下北车表面的外径距离(记为D1)和计算机上显示的X 轴坐标(记为X1)。再次使用基准刀将工件端面进行切削,让基准刀沿X 轴退出,并记录下北车表面的外径距离(记为L1)和Z 轴坐标(记为Z1)。换用加工刀,按照以上的步骤进行操作,记录下计算机上显示的此刀与基准刀的差值,记为△X、△Z,最后进行计算。计算公式主要分为两种,一种为直径编程,计算公式为△X=X-X1-(D-D1),△Z=Z-Z1-(L-L1),一种为半径编程,计算公式为△X=X-X1-(D-D1)/2,△Z=Z-Z1-(L-L1)/2。

2.2 确定起刀点

在确定起刀点时,也有三种确定方法。第一种是将基准点设置在端面的圆心处,将所需刀具的刀尖对上基准点,选择准确的起刀点进行数控加工。第二种是将基准点设置在端面的四分点处,使用基准刀同时对端面和车外圆进行一刀退出操作,再将所需刀具放置在端面四分点处来确定起刀点。第三种是将基准点设置在四分点处,进行精确对刀,每次退出基准刀时记录下所显示数据,直至找到准确的坐标点。

3、结语

通过对数控机床加工的对刀技巧进行研究和分析,进一步证明了对刀操作的精确性在数控机床加工过程中的重要性,通过掌握对刀技巧来加强对刀操作的精确性也有利于提高数控机床加工的效率和质量。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息