摘 要: 进口二手加工中心在很大程度上解决了我国加工制造企业的技术难题,但也产生了一系列的安全、卫生及环保方面的问题,不法分子将技术落后的机电设备以新设备的名义进口到我国,不仅给国内使用者带来了生命财产安全的威胁,更重要的是由于关键部件的磨损,加工精度得不到保证,使得进口设备没有达到预期的使用目的,本文研究一种判定进口旧加工中心定位精度的方法,以便于口岸执法人员快速有效控制缺陷设备进口。

关键词: 加工中心; 定位精度

加工中心定位精度是机床的运动部件在数控系统控制下运动所能达到的位置精度,是数控机床有别于其他普通机床的一项重要精度。一般来讲,就是指机床把刀具的刀尖定位到程序中目标点的准确程度。机床定位精度是其实际位置的一致程度,大小用误差表示,包括机械传动误差和控制系统误差。随着我国汽车及零配件、船舶制造、石化钢铁、地铁工程设备等行业的突飞猛进,对精密加工零件的需求也持续上升,由于我国国产加工中心生产制造技术条件还达不到国际领先水平,因此加工中心的进口数量也在逐年递增,仅 2014 年广东地区进口数量就高达 1. 2 万台( 套) 。

目前在口岸执法监管过程中,对进口二手加工中心的定位精度的评价工作基本处于空白阶段,执法人员只能依靠经验,采用目视化检查的方法,对设备的导轨、主轴、电机等关键部件的磨损情况进行判断,以此作为定位精度评价的依据,目前的检验评价工作存在以下问题: ①缺乏有效的设备来检测精度情况; ②国家及行业标准中也没有对加工中心定位精度评价的相关方法,检验评价工作缺乏技术依据指导; ③评价人员能力及技术手段参差不齐,造成评价结果的差异性,深层次的技术缺陷没有办法进行发掘。因此,研究一种适合口岸执法监管需要的定位精度判定方法,对口岸把关、控制进口设备质量具有现实的意义。

1 、定位精度检测方法

1. 1 常用方法

在进行加工中心定位精度检测时,按照检测设备的结构特点和工作原理,可以把检测方法分为两类: 第一类是接触式误差测量方法,主要有一维球列法、球柄仪法( DBB) 等。经过误差参数辨识后,这类检测方法可以直接测量各个误差元,测量精度高,操作简便,设备本低,但该类方法在测量时,由于检测设备与机床相接触,在检测过程中带入了接触变形和磨损等误差。第二类是非接触式误差测量方法,主要有正交光栅检测及分离法、激光干涉测量法等。这类检测方法测量精度高,实时性强,检测速度快,操作界面友好,软件处理系统功能强大,但检测的周期相对较长。本文选用激光干涉测量法来开展针对加工中心的定位精度检测。

1. 2 激光干涉仪测量原理和方法

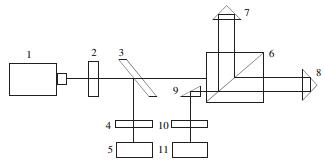

图 1 激光干涉测量原理图

1—激光器; 2—λ /4 片; 3—分光器; 4,10—检偏器; 5,11—接受器;6—偏振分光器; 7,8—反射镜; 9—棱镜

用激光干涉仪测量加工中心定位精度是目前国际上通用的做法。激光干涉仪测量系统通常包括: 空气传感器、温度传感器、激光头、遥控装置、计算机、显示器及图

形绘制仪器等,配以专用测量软件,可以实现图形显示等功能。其测量原理如图 1 所示。

将 He - Ne 激光器 1 置于永久磁场中,由于塞曼效应使激光原子谱线分裂为旋转方向相反的左右圆偏振光。设两束光振幅相同,频率分别为 f1 和 f2 ( f1 和 f2 相差很小) 。左右圆偏振光经 λ /4 片 2 后变成振动方向相互垂直的线偏振光。分光器 3 将一部分光束反射,经检偏器 4 形成 f1、f2 拍频信号,由接收器 5 接收为参考信

号; 另一部分光束通过分光器 3 进入偏振分光器 6,其中平行于分光面的频率为 f2 的线偏振光完全通过分光器 6到达可动反射镜 8,可动反射镜 8 以速度 v 移动时,由于多普勒效应产生差频 Δf,这时 f2 变成 f' = f2 + Δf; 而垂直于分光面的频率为 f1 的线偏振光完全发射到固定反射镜 7。从反射镜 7 和 8 发射回来的两束光到偏振分光器6 的分光面会合,再经转向棱镜 9、偏振器 10,由接收器11 接收为测量信号,测量信号与参考信号的差值即为多普勒频率差 Δf。计数器在时间 t 内计取频率为 Δf 的脉冲数 N 相当于在 t 区间内对 f 积分,即:

N = fΔfdt; Δf = 2( v × c) /f

而 v = ( dt) /( dl) ; f = c /λ; 则 N = ( 2 /λ) ∫ dl = 2l /λ

故测量距离为: l = ( Nλ) /2

式中: N—累计脉冲数; λ—激光波长; c—光速。

因此,当移动可动反射镜 8 时,可通过累计脉冲数得到测量距离。当把测量距离与数控机床上的光栅尺读数相减时,即可得到数控机床的定位误差。

激光干涉仪检测定位精度方法如下:

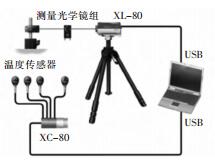

图 2 激光干涉仪测量方式

(1) 安装双频激光干涉仪;

( 2) 在需要测量的机床坐标轴方向上安装光学测量装置;

( 3) 调整激光头,使测量轴线与机床移动轴线共线或平行,即将光路预调准直;

( 4) 待激光预热后输入测量参数;

( 5) 按规定的测量程序运动机床进行测量;

(6) 数据处理及结果输出。

本文采用雷尼绍公司 XL80 激光干涉仪开展定位精度测量,测量方式如图 2 所示。

2、 测量情况

本文测量对象为某企业进口二手美国哈斯牌 VF -3SS 型立式加工中心,为方便测量及统计,选取加工中心X 轴为研究对象,该类型加工中心 X 轴主要参数如下:行程 1016mm,工 作 台 长 度 1219mm,主 轴 最 大 转 速12000rpm,X 轴快速移动速度 35. 6m /min,最大切削速度21. 2m /min。在测量过程中,检测装置中的可移动反射镜安装在工作台的工件位置上,而干涉镜安装在刀具的安装位置处,其他的棱镜和激光头组件则固定于加工中心外部,以避免机床的振动对测量结果产生影响。加工中心的床鞍处于静止状态,滑体则在伺服电机和丝杆的驱动下沿 X 轴导轨移动,这样的测量方案可以准确的获得近似于加工时刀具的刀尖部位沿 X 轴的定位精度。需要注意的是测量精度会受到周围环境条件的影响,特别是气温、气压和相对湿度。因此一般需要经由环境补偿单元手动或自动输入这些参数并由 PC10 /PCM10 软件进行补偿。

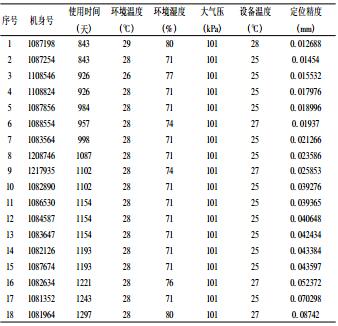

表 1 定位精度测量结果

测量中先由操作人员根据需要编制好采样程序,然后整个系统按照该程序自动运行。1000mm 的 X 轴行程中每间隔约 50mm 或 100mm 取一个目标点,可动反射镜沿 X 轴依次到达各目标点,并在该点停留几秒,等待系统稳定和测量结果输出后再移动至下一目标点。各目标点分别正向和反向 5 次采集测量数据。获得的测量数据由测量系统自动计算出重复定位精度、定位精度和反向偏差,并直观的给出定位精度的曲线。本文共选取 18 台加工中心进行测量,测量结果如表 1 所示。

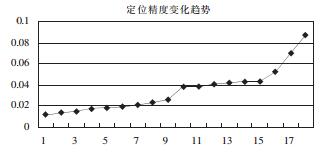

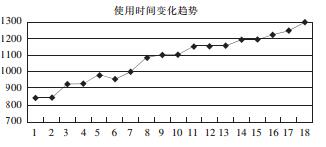

将测量结果中的定位精度值按升序排列后的变化趋势如图 3 所示,而使用时间的变化趋势则如图4 所示,可见设备使用时间越长,其定位精度越大,即加工误差越大。

图3 定位精度变化趋势

图4 使用时间变化趋势

在口岸现场查验过程中,执法人员往往不具备定位精度检测手段及设备,因此可以利用上述设备使用时间与定位精度的关系,运用插值法或其他计算方法,预先大致计算出定位精度值,再通过对比加工零件的效果以及使用情况,判定该设备是否存在虚报使用时间,以次充好,以旧顶新的行为。

3 、结束语

影响加工中心精度的因素有很多,通过上述工作得出如下结论: 在影响加工中心定位精度的众多因素中,设备使用时间与机床定位精度之间具有直接的联系,而且也是导致定位精度超差的最主要因素。通过及时发现进口二手加工中心定位精度方面的缺陷并及时加以调整,从而保证设备能够在企业生产中发挥应有的作用。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com