镗铣加工中心关键零部件设计

2017-2-21 来源:沈阳机床股份有限公司中捷钻镗床厂 作者:李翊群 阎迟佳

摘要:本文研究的镗铣加工中心共三个进给轴,一个旋转轴( 主轴) ,工作台在床身上前后移动,实现X轴进给运动:滑鞍在横梁上左右移动,实现Y轴进给运动;主轴箱在滑鞍上上下移动实现Z轴进给运动。

关键词:镗铣加工中心;关键零部件;设计

1.加工中心的总体结构布局

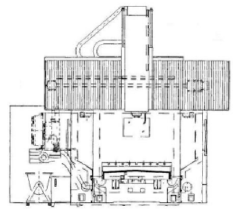

本文研究的机床采用固定横梁式龙门框架结构,双立柱与床身两侧固定联接的布局形式,半封闭防护间。如图1.1。床身、工作台、立柱、横梁、滑鞍、主轴箱等大件利用三维计算机软件辅助优化设计,其结构布置合理,满足机床的刚度和强度要求。

图1.1机床结构图

2.关键零部件设计

2.1.床身、工作台

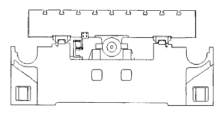

(1)X轴导轨副采用重载滚动直线导轨,动静摩擦力小,工作台灵敏度高,高速振动小,低速无爬行,定位精度高,伺服驱动性能优;同时承载能力大,切削抗振动性能好,可以改善机床性能特性,提高机床的精度和精度稳定性及机床的使用寿命。如图2.1所示。

图2.1床身、工作台截面图

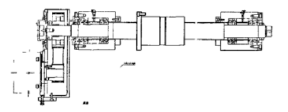

(2)X轴驱动———伺服电机通过齿形带降速传动滚珠丝杠(降速比i=2),带动工作台在床身上前后移动,实现X轴进给运动,并对丝杠进行预拉伸,以提高丝杠副的刚度。如图2.2所示。

图2.2 X轴驱动装配图

2.2横梁

(1)为满足机床重负荷切削,横梁采用大截面,导轨阶梯式布置,具有足够的抗弯刚度和抗扭刚度。

(2)横梁导轨副采用重载滚动直线导轨。如图2.3所示。

(3)Y轴驱动———伺服电机通过联轴器与滚珠丝杠直联,滚珠丝杠带动滑鞍在横梁上左右移动,实现Y轴进给运动。

图2.3 Y轴驱动装配图

2.3主轴箱

(1)主轴箱采用矩形导轨,Z轴导轨副为滑动导轨副,即铸铁一贴塑摩擦副传动,有良好的吸震性,保证加工时切削平稳。

(2)主轴箱部件采用双液压缸平衡机构,保证主轴箱的运动的稳定性。

(3)主轴组和ZF变速箱具有恒温冷却功能。

(4)主轴组采用台湾专业厂生产,具有高精度,高性能。主轴刀是靠主轴上的碟形弹簧以拉紧力通过四瓣爪式拉刀机构作用在刀柄的拉钉上,是刀具与主轴锥孔紧密配合来实现抓刀的。

(5)采用德国进口的ZF变速箱,使主轴箱与变速箱分离,提高了主轴精度的稳定性,变速箱为两档齿轮自动变速机构,可实现低速大扭矩和高速恒功率,同时满足粗加工和精加工要求。

(6)ZF变速箱的冷却及主轴组部件的冷却由专用油冷却机完成。

(7)机床具有主轴定向功能。如图2.4所示。

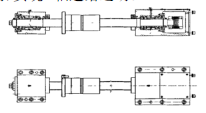

(8)Z轴驱动———伺服电机通过联轴器与滚珠丝杠直联,滚珠丝杠带动主轴箱在滑鞍上上下移动实现Z轴进给。Z轴电机带有自动抱闸功能,在断电的情况下,自动抱闸将电机轴抱紧,使之不能转动。如图2.5所示。

图2.4主轴箱装配图(左)

图2.5 Z轴驱动装配图(右)

3.附属零部件选配

3.1液压系统

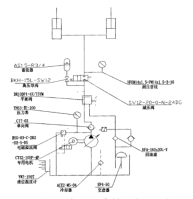

采用双液压缸平衡机构,保证主轴箱的运动的稳定性。如图3.1所示

图3.1液压系统原理图

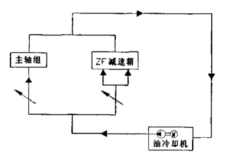

3.2制冷系统

大功率的油冷机冷却主轴组及ZF减速箱。如图3.2所示。

图3.2制冷系统原理图

3.3润滑系统

(1)三个坐标轴承采用脂润滑方式

(2)滚珠丝杠副均采用自动稀油润滑方式。

(3)X、Y坐标导轨为直线滚动导轨,采用自润滑方式。

(4)Z坐标导轨为铸铁一贴塑组成的摩擦导轨副,有自动控制的润滑点,润滑油经分流润滑导轨副,动作由数控系统自动控制。

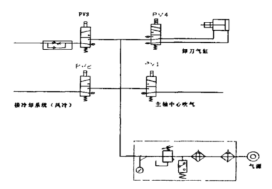

3.4气动系统

主要应用于主轴松、夹刀;主轴中心吹气:主轴前端密封吹气。如图3.3所示。

图3.3气动系统原理图

3.5冷却排屑系统

工作台上被加工下来的铁屑通过床身两侧的螺旋排屑器输送到床身前端的链式排屑器上,再由排屑器将切屑送到小车中。

3.6机床整机防护

采用半封闭防护,以防铁屑及冷却液飞溅,使操作者在安全舒适的环境下工作。

4.结论

本文设计的机床其主传动采用德国进口的ZF减速箱两档变速,使主轴箱与变速箱分离,提高了主轴精度的稳定性;采用台湾专业制造厂生产的主轴组,内置强力拉刀机构,保证了主轴组的精度及使用的可靠性;主轴组及ZF变速箱采用恒温循环冷却系统,将主轴组及ZF变速箱的热变形降至最低,保证加工精度;采用主轴箱液压平衡系统,降低了Z轴丝杠的磨损,提高了主轴箱部件的移动性能.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com