摘要: 针对曲轴端面加工中心动态特性要求高以及立柱在不同工况下表现出不同的动态响应特性等问题,对立柱结构进行了动力学研究。基于ANSYS 的动力学分析理论,对机床立柱模型进行了适当的简化,接触面间的接触特性采用六节点的等参数单元模拟结合部的接触特性,建立了动力学仿真模型。对结构进行了模态分析以及动态载荷下的谐响应分析,获得了机床结构的振动特性和变形分布规律; 对不同工况下立柱的动态响应情况进行比较,提出了不同工况对立柱动态响应的影响规律。研究结果表明,随着主轴箱高度提高,结构固有频率有所改变,立柱动态响应越发明显; 不同工况下立柱均在一阶固有频率附近发生最大位移; 还明确了结构刚度薄弱位置,为进一步优化结构刚度提供了理论依据。

0 引言

曲轴是发动机的核心部件之一,其加工精度要求较高,传统的卧式车削和立式铣削已经无法满足曲轴越来越高的精度要求。目前,国内曲轴制造业面临着成本和效率的双重压力。

针对传统加工方法在加工精度上的不足,笔者与杭机数控机床有限公司合作研制一种整体结构为正T型的曲轴端面加工中心。它采用整体式床身设计,主轴箱非重心驱动,避免一些由于客观原因而造成的精度误差。大型机床能够达到的加工精度与机床结构及其稳定性直接相关[1],因此合理的结构设计可以提高曲轴加工的效率和精度,从而提高曲轴加工的自动化水平[2]。康方、范晋伟等人通过分析立柱各阶模态的特点,找到变形最大区域,并在此区域选取一点进行谐响应分析以对其进行更有效分析[3]。可见对曲轴端面加工中心进行必要的结构动力学分析,能了解结构不足之处,为后续改进提高结构强度、刚度提供依据,使其更加合理化。

由于床身体积较大,整体刚度好,因此本研究将基于ANSYS 软件,根据动力学分析理论重点针对立柱以及主轴箱进行动力学分析,以研究其在不同工况下的动态特性。这些分析可对该曲轴端面加工中心立柱的结构改进提供重要的理论依据。

1 、机床立柱及主轴箱结构模型

在立柱的结构设计中,整体刚度越高越稳定。本研究考虑了加工中心的高精度和刚度要求,尽可能减少零件数量,采用整体式立柱设计,整个立柱呈空腔结构; 主轴箱作为重要部件之一采用非重心驱动设计。传统的主轴形式会因为加工过程中主轴重心位置的变化而引起主轴轴心位置偏移,而采用非重心驱动的方式很好地避免了由于加工过程中主轴由于重心位置改变而产生的“低头”现象。

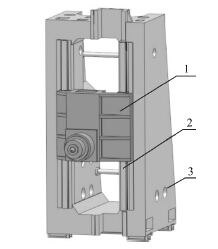

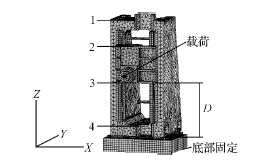

本研究运用Solidworks 建立立柱及主轴箱的结构模型,机床立柱结构图如图1 所示。

图1 机床立柱结构图

1—主轴箱; 2—导轨; 3—立柱

机床在工作时,立柱和主轴箱会受到来自内、外部的激振,这些都会使其产生不必要的振动,从而引起变形。若振动变形过大,将会严重影响加工中心的加工精度。因此,十分有必要对加工中心整体结构进行动力学分析。

2 、动力学分析理论

本研究基于ANSYS 软件对立柱及主轴箱进行有限元分析[4]。根据模态分析理论与谐响应分析理论对立柱结构进行动力学分析[5]。

2. 1 模态分析理论

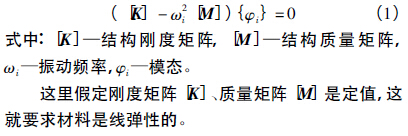

模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。模态分析主要用于确定结构和及其零部件的振动特性( 固有频率和振型) ,是其他动力学分析的基础。使用小位移理论的模态分析计算方程为:

2. 2 谐响应分析理论

谐响应分析用于确定线性结构在承受随时间按正弦( 简谐) 规律变化载荷时稳态响应的一种技术。其通用的运动方程为:

3 、建立有限元求解模型

3. 1 简化有限元模型

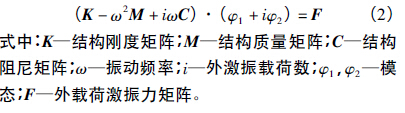

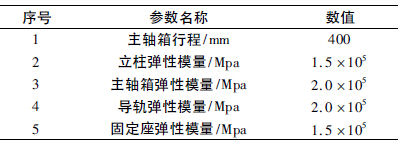

在有限元分析之前,通过对复杂的机械结构进行适当的模型简化能够在很大程度上提高计算效率。由于床身体积较大,本研究通过简单的固定块来做等效床身,重点分析立柱及主轴箱的动态特性。笔者对SolidWorks 中建立的立柱及主轴箱模型进行适当简化,简化后主要由立柱,四根导轨,主轴箱,以及等效床身的固定块组成。立柱结构参数如表1 所示。然后笔者将模型导入ANSYS Workbench 中进行材料属性设置和网格划分。分析模型中,一般结构及导轨的实体部分可以用三维实体单元模拟,接触面间的接触特性则采用六节点的等参数单元模拟结合部的接触特性[6]。机床立柱求解模型示意图如图2 所示。[7]

表1 立柱结构主要参数表

3. 2 模型边界条件设置

动态特性分析首先对立柱结构进行模态分析,得到结构各阶固有频率及振型; 在模态分析的基础上,通过谐响应分析得到立柱结构在分析频率范围内的动态响应特性。

图2 机床立柱求解模型示意图

1. 2. 3. 4 点—4 个测试点; D—主轴箱与立柱底部之间的距离

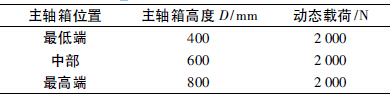

根据实际加工情况,本研究在底座上施加固定约束,在加工刀具刀头位置施加通过运动学仿真得到的轴向载荷( 限于篇幅文中未给出仿真过程) ,分析主轴箱分别位于立柱最低端、中部,最高端这3 个情况时的立柱的动态特性。整个加工工况的加载情况也如图2所示,边界条件如表2 所示。

表2 不同工况与边界载荷表

4 、动态特性结果分析

通过对3 种工况进行有限元计算,本研究得到了立柱结构的固有频率,以及动态响应特性,并对结果进行比较分析[8-11]。

4. 1 模态分析结果

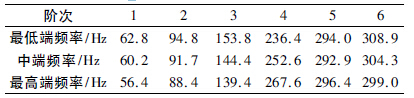

通过模态分析,本研究得到了立柱结构的固有频率。可知在激振频率接近立柱结构的固有频率时,会产生共振现象。在有较高精度要求的加工过程中,电机所产生的不必要的振动直接作用在立柱上,会严重影响加工精度。因此,分析结构固有频率可以尽可能减少因共振所产生的影响。计算得到立柱结构在3 种加工情况下的前6 阶固有频率,各工况各阶固有频率表如表3 所示。

表3 各工况各阶固有频率表

电机所产生的振动频率在0 ~ 130 Hz 之内。由表3 可知,固有频率随着阶数增加而增加,且前两阶固有频率( 60 Hz = 3 600 r /min、90 Hz = 5 400 r /min) 正好在这个范围之内。因此在加工过程中,电机使用中高速转速的时候会比较接近固有频率,会有可能引起共振,需要进行更进一步分析。另外,通过对3 种工况下的固有频率进行比较后发现,即使在结构不变的情况下,固有频率也有可能会因为其他因素发生改变,并存在一定的规律。以第1 阶固有频率为例,当主轴箱处于最低端时,立柱结构的静刚度高,其固有频率也较高。固有频率与静刚度之间存在一种近似线性比例的关系。其后几阶次都存在这种规律。这个结果可以为后续的结构优化提供一定的依据。

4. 2 谐响应分析结果

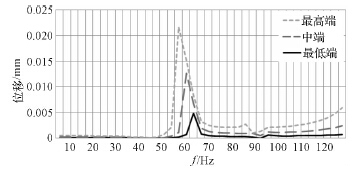

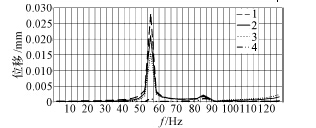

在加工过程中,除电机本身运转时产生的振动外,刀具与工件间的接触会产生一个有规律的动态载荷。因此有需要在模态分析的基础上,分析立柱在同一频率下,3种不同工况的动态响应情况[12]。根据图2 所示,整个立柱结构在Z 向上的长度远大于X、Y 向上的长度,因此立柱Z 方向的位移响应要远高于X、Y 方向。立柱在3

图3 机床立柱3 种工况下刀具最大位移响应图

根据图3 可知,在3 种工况下,立柱的动态响应趋势基本上一致。随着主轴箱位置升高,立柱位移响应幅度增大; 可知随着主轴箱位置的提高,立柱结构的刚度变小,使得动态变形增大。

主轴箱在最高端时,刀具最大位移出现在频率为55 Hz ( 一阶固有频率56. 4 Hz) ; 主轴箱在中端时,刀具最大位移出现在频率为58. 3 Hz( 一阶固有频率60. 2 Hz) ; 主轴箱在最低端时,刀具最大位移出现在频率为61. 6 Hz( 一阶固有频率62. 8 Hz) ; 在3 种工况下,刀具最大位移均出现在各自一阶固有频率附近,该结果与之前的模态分析结果相吻合,一定程度上也验证了分析的有效性。

3 种工况的选择范围正好囊括了整个主轴箱的行程,因此可知,使得刀具发生最大位移的频率范围为55 Hz ~62 Hz( 3 300 r /min ~ 3 720 r /min) 。最高端最大位移为0. 022 mm,中端最大位移为0. 013 mm,最低端最大位移为0. 005 mm,最高端最大位移约为最低端最大位移的4. 4 倍。在3 种工况下的动态响应均符合刚度要求,但其之间的差异还是较大的。现在分析3 种工况中动态响应最大时( 频率为56 Hz时) 的一种工况。主轴箱在最高端时,4 个测试点在不同频率下的位移响应图如图4 所示。

图4 立柱4 点最大位移响应图

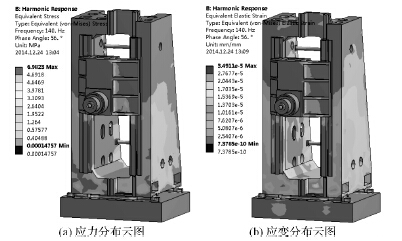

4 个点的位移响应规律基本一致。在数值上表现出测试点位置越高,位移响应越大的情况,在接近固有频率时更为明显。激振频率56 Hz 时的应力和应变分布云图如图5 所示。

图5 立柱应力和应变分布云图

通过应力应变云图可以看出,立柱变形主要集中在导轨结合部以及立柱下半部分。结合4 个测试点位移响应图和应力应变云图的结果可知,立柱的振动是以立柱顶部振动为主。

笔者认为,立柱在结构上应采用上小下大的形式来提高立柱Z 向的刚度,并提高立柱下半部的刚度,这值得在后续的结构优化设计中引起注意。

5、 结束语

笔者研究了立柱及主轴箱结构本身在3 种工况下的振动特性,以及在不同激振频率下位移动态响应情况。结果表明结构固有频率会因结构静刚度的变化而呈现有规律的变化,3 种工况下的最大位移动态响应分别出现在各自一阶固有频率附近,结构刚度越低,响应越为明显。其次明确激振频率范围在55 Hz ~ 62 Hz内时,会产生较大振动变形,因此在加工过程中应尽可能避免这一激振频率范围。另外,分析结论表明,立柱结构刚度虽满足要求,但结构依然存在不足,还有待进一步优化改善。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com