【摘 要】本文主要讲述了数控加工中心换刀系统,换刀过程是由气动系统产生的动力,控制过程由PLC 来实现,文中具体介绍了换刀的具体过程及控制流程。

1、 数控加工中心的概念

数控加工中心是由机械设备与数控系统组成的适用于加工复杂零件的高效率自动化机床,一种带有刀库并能自动更换刀具,对工件能够在一定的范围内进行多种加工操作的数控机床。它的具有很强的综合加工能力,工件装夹后控制系统能按不同的工序要求自动选择刀具和更换刀具,自动改变机床主轴转速、切削进给量、刀具的运动轨迹等和其他辅助功能,依次完成工件一个或几个面上多工序的加工内容,尤其是在加工精度要求较高、加工的零件形状比较复杂,品种更换频繁时,加工中心的优势更加明显。加工中心能集中完成多种工序,因而大大减少了刀具的装夹和调整时间,使机床的利用率可达80% 以上,远远高于普通机床。所以说,加工中心不仅提高了工件的加工精度、生产率,而且是数控机床中自动化程度最高的综合性机床。

2 、数控加工中心换刀装置

自动换刀装置,简称ATC,是加工中心的主要组成部分,主要由两种结构组成:刀库和机械手。刀库主要有两种,一种是盘式,另一种是链式,其功能是储存有足够量的刀具,当系统发出指令时,刀库就会把所需的刀具迅速、准确地送到特定的位置以供系统使用。换刀机械手一般为两爪式,安装在主轴和刀库之间,它的功能是先把主轴上已用过或不用的刀具送回到刀库,然后把系统所需的刀具由刀库送到主轴上,当需要换刀时,首先由数控系统发出指令,然后由气动机械手通过相应的控制软件,自动选择刀具进行交换,完成主轴的各种等动作。

2.1 数控加工中心气动换刀系统原理

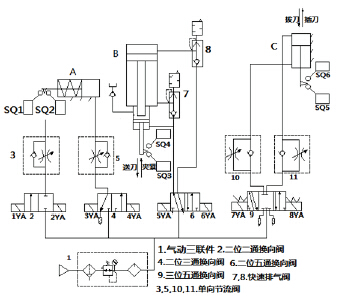

气动(气压传动)系统是一种能量转换系统,其工作原理是空压机将原动机输出的机械能转换为空气的压力能,通过各种阀及管路将压力能传送到执行元件,也就是气缸和气马达,然后再转化为机械能从而推动负载做功。气动换刀系统原理图如图1 所示,在换刀过程中实现定位、松刀、拔刀、向锥孔吹气和插刀等动作。其工作过程为:当需要换刀时,首先由系统发出指令,使主轴停止转动,同时4YA 得电,压缩空气经气动三联件1、两位三通换向阀4、单向节流阀5 中的节流阀进入缸A的右腔,使A的活塞左移,这个过程可以实现主轴的自动定位。当活塞杆压下SQ1 时,6YA 通电,压缩空气经两位五通换向阀6、快速排气阀8 进入增压缸B 的上腔,使活塞伸出,这个过程为主轴的送刀过程,当活塞杆下降碰到SQ3 时8YA 通电,压缩空气经三位五通换向阀9、单向节流阀11 中的单向阀进入缸C 的上腔,活塞及活塞杆下移实现拔刀过程。然后由回转刀库交换刀具,同时使得1YA 通电,压缩空气经两位两通换向阀2,单向节流阀3 向主轴锥孔吹气。一段时间以后1YA断电、2YA通电,停止吹气,这个过程由定时器来实现。当停止吹气时8YA 断电、7YA 通电,压缩空气经三位五通换向阀9、单向节流阀10 中的节流阀进入缸C 的下腔,活塞及活塞杆上移,实现插刀的动作。

当碰到SQ6 时使6YA 断电、5YA 通电,压缩空气经两位三通换向阀6 进入增压缸B 的下腔,使活塞及活塞杆退回,主轴通过特定的机械连接机构使刀具夹紧。当碰到SQ4 时使得4YA 断电、3YA 通电,缸A 的活塞复位,回到初始状态,此时一次换刀结束。

图1 气动换刀系统原理图

2.2 气动换刀系统的PLC 控制系统设计

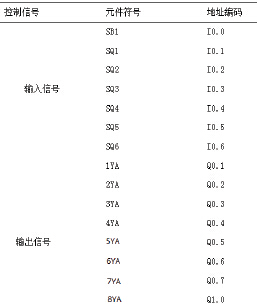

本文选择的是德国西门子公司生产的S7–200CPU224,S7–200 系列PLC 是西门子公司生产的一种小型PLC。以下是控制本系统的I/O 地址分配表和流程图。

表1 气动换刀系统的I/0 地址分配表

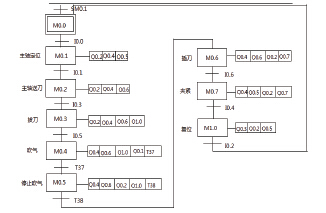

图2 气动换刀系统控制流程图

3 、总结

本文介绍了换刀系统的特点、应用领域,发展趋势以及工作原理。对换刀系统的气动原理及PLC 控制进行了详尽的论述。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com