利用普通车床去加工角轮这类有角度的机械零件常用有两种方法:一种是当车削较短的圆锥角度时,一般是用转动小滑板法,车削时把小滑板转动一个圆锥半角a/2,使车刀的运动轨迹与所要车削的圆锥素线平行即可,同时要注意转动小滑板时一定要留意转动方向正确。另一种是用成型刀加工法。

这两种方法存在的缺点是:因受小滑板的行程限制,只能加工长度较短的圆锥;车削时只能手动进给,劳动强度大;表面粗糙度难以控制;用成型法车床要具有良好的刚性,否则容易引起振动,并只适用于车削较短的外圆锥;生产效率低。所以车工师傅因其加工效率低都不愿加工这类零件,特别是凹槽类零件更不愿加工。

随着科学技术的飞速发展,数控车床由于具有高效率、高精度、和高柔性的特点,在机械制造业中得到日益广泛的应用,已成为目前应用最广泛的数控机床之一。上述零件在数控车床上编程加工就能达到事半功倍的效果。

一、凸槽角轮的数控加工

1.零件图的工艺及难度分析

如图1所示,该零件包括内& #65380;外圆柱面,端面,夹角为110°的两个锥面的加工。难度在于两个锥面较难加工,特别是靠近三爪卡盘处的锥面,刀具要用左偏刀,工件坐标系设定有一定的难度。

图1 凸槽角轮零件图

2.加工方案的确定

从厂家处了解到毛坯为Φ120×56mm的45#圆钢,他们在普通车床的加工方法是车出一端装夹位后一次加工出来,再掉头把装夹位用端面刀切去。我们经过讨论确定有两种方案。

方案一:用焊接驳长工件去加工的方法。考虑到本校有一批Φ60mm废旧圆钢管及本校刚有两个考证实习班,为了减少厂家的材料成本,我们要求厂家可将毛坯长度由56mm减少到50mm再要求学生在焊工实训时把长60mm钢管焊在已加工好端面的工件中心上(要焊牢),加工时用三爪卡盘装夹焊接钢管就可以一次加工出来,加工完后调头加工另一端面至尺寸。这样可以一物多用。

方案二:采用心轴夹具装夹的方法加工。我们请工厂的老师傅到学校车间实地指导,他们要求把数控车床重新校正水平,并把三爪卡盘的三个卡爪的各个基准面用车刀重新精加工。采用心轴夹具装夹的方法是用两台数车分两个工序进行加工,即先用一台数车加工内孔及长度至尺寸,再用另一台数车把工件装夹在图2所示的心轴夹具上以内孔为定位基准进行加工。

图2 心轴夹具

经过对比,第二个方案加工出的工件经厂家质检能达到形位公差要求。其最大的优点是:可减少对刀次数;提高效率(每只零件加工时间可节省20分钟);节省零件材料成本。所以采用方案二进行加工。

用两台数车分两个工序进行加工。

(1)第一台数车的加工方案

◎夹住工件一头,用1号端面刀加工端面;

◎换2号外圆刀加工外圆至Φ118mm,长度为30mm,作为调头后的基准;

◎用钻头钻Φ35mm的通孔;

◎调头装夹已加工外圆面,找正,换1号端面刀加工端面至长度为46mm;

◎换3号内孔刀加工内孔至尺寸;

◎检查,校核。

(2)第二台数车的加工方案

◎把已加工好内孔的工件装夹在心轴夹具上并锁紧,换1号右偏刀加工零件右边部分;

◎换2号左偏刀加工左边部分。

◎检查,校核。

3.数值计算

(1)设定程序原点

以工件右端面与轴线的交点为程序原点建立工件坐标系。

注意:由于2号刀是由刀宽为8mm的切断刀改装而成,对刀时用左刀尖碰工件右端面后,在刀偏表2号刀的试切长度栏处设Z=8(刀宽8mm),即系统以右刀尖为刀位点。

(2)计算各节点位置坐标值

A(88.79,0),B(114,–18),C(114,–28),D(88.79,–46)。

4.加工程序

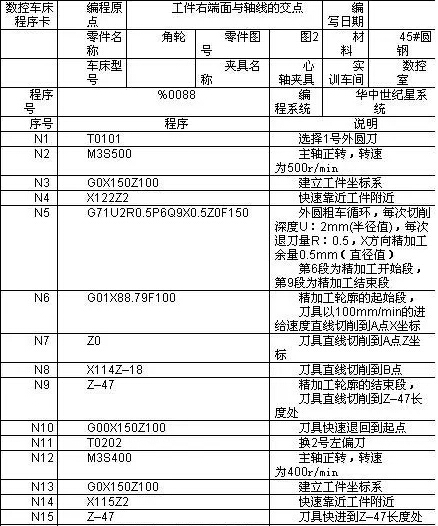

加工外圆锥体程序如表1所示(注:刀尖圆弧半径忽略不计)。

表1 程序卡

二、凹槽导轮的数控加工

1.零件图的工艺及难度分析

如图3所示,该零件包括内圆阶梯孔,外圆柱面,夹角为90°的两个V型凹槽斜面。毛坯尺寸为Φ110×55mm。

图3 凹槽导轮零件图

难度分析:两个Φ62mm的轴承孔尺寸精度高;两个轴承孔同轴度要求高;90°的两个V型凹槽难加工。

2.加工方案的确定

用两台数车分两个工序进行加工。

(1)第一台数车的加工方案

◎夹住工件一头,用一号端面刀加工端面;

◎用钻头钻Φ40mm的通孔;

◎换2号外圆刀加工外圆至Φ108mm,长度为30mm,作为调头后的基准;

◎调头装夹已加工外圆面,找正,换1号端面刀加工端面至长度为51mm左右;

◎换3号内孔刀加工直径为Φ62mm,深度20mm的轴承孔及Φ52mm,长度为30mm的内孔至符合尺寸;

◎检查,校核。

(2)第二台数车的加工方案

◎用反爪装夹Φ62mm的轴承孔(垫铜片),找正,用1号端面刀精加工端面至长度为50mm;

◎换2号内孔刀加工另一个Φ62mm的轴承孔至符合尺寸;

◎换3号外圆刀加工外圆至Φ105mm;

◎换4号机夹切断刀加工V型凹槽。

◎检查,校核。

3.数值计算

(1)设定程序原点

以工件右端面与轴线的交点为程序原点建立工件坐标系。用4号机夹切断刀对刀时,用左刀尖碰工件右端面后,在刀偏表4号刀的试切长度栏处输入Z=0,再在刀偏表5号刀的试切长度栏处输入Z=4(刀宽为4mm)。即编程时执行刀具功能T0404是加工V型槽左边部分,执行刀具功能T0405时加工V型槽右边部分。

(2)计算各节点位置坐标值

A(101,0),B(105,–2),C(105,–10),D(81.0,–22),E(74,–22),F(74,–28),G(81.0,–28),H(105,–40),I(105, –48),J(101, –50)。

4.加工程序

加工外圆及V型槽程序如表2所示(注:刀尖圆弧半径忽略不计)。

表2 程序卡

三、结束语

随着科学技术的飞速发展,数控车床由于具有优越的加工特点,在机械制造业中的应用越来越广泛,为了充分发挥数控车床的作用,我们需要在编程中掌握一定的技巧,编制出合理、高效的加工程序,保证加工出符合图纸要求的合格工件,同时能使数控车床的功能得到合理的应用与充分的发挥,使数控车床能安全、可靠、高效地工作。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com