模具行业新型机床主轴箱结构设计

2024-8-30 来源: 沈阳机床中捷友谊厂有限公司 作者:裴计达

【摘要】: 为了满足模具行业的加工要求,对传统型机床主轴箱结构进行分析和改进,设计一种新型数控机床主轴箱和丝杠传动结构,不仅提升了零件加工精度和表面质量,还解决了主轴移动速度慢、重复定位精度差及主轴箱热伸长等一系列问题。

【关键词】: 模具行业 ; 机床 ; 主轴箱 ; 新型结构 ; 丝杠传动系统

1. 序言

龙门式数控镗铣床广泛应用于军工、电力、冶金、矿山、工程机械、化工、模具及动力等行业,是箱体类、壳体类、桁架类、机体和机座类零件的理想加工设备,尤其适合外形尺寸大、形状复杂、精度要求高及加工工序多的箱体类、板类零件的铣削、钻削、镗削、铰削及攻螺纹加工。

模具行业的发展,给模具行业用机床的研发带来了更高的要求。由于模具行业零件加工的要求和难度提高,因此对机床性能参数的要求也随之提高。模具行业除了对机床的移动速度、精度要求比较高外,更重要的是对机床加工的稳定性要求提高。新型结构主轴箱的诞生,弥补了传统型机床主轴箱的缺陷。

2.传统型主轴箱结构

传统型数控机床主轴箱由灰铁 300 铸造而成,导轨和滑枕是一体的,主轴箱移动的距离为1000mm,滑鞍总长度约为 1100mm,滑枕和主轴总长度约为 2100mm。主轴箱总质量约 5t。由于主轴箱的平衡采用两个平衡液压缸方式,所以在主轴箱移动时有一定的延时时间,同步性能无法保证。又由于主轴箱的质量比较大,所以移动速度相应会降低。滑鞍和滑枕之间主要靠贴塑面和镶条配合接触,主轴箱和滑枕之间的摩擦属于滑动摩擦,主轴箱贴塑面刮研的效果,直接影响主轴箱精度。原始方法主要是采用刮研接触点的方法来保证滑鞍与滑枕之间的接触率,表面上可以满足在 25mm×25mm 范围内存在 8~10 个点的技术要求,但是在润滑油积存量上存在缺陷,积存量较小,润滑效果不佳。主轴箱经过长时间的运转后,滑枕和滑鞍之间的接触点磨损,接触面增大,直接影响主轴箱精度,从而影响整机的几何精度,导致机床质量下降。

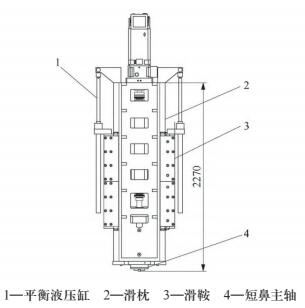

传统型主轴箱结构如图 1 所示,其主轴为短鼻式,应用于较深的模腔加工时,有可能与滑枕发生干涉,导致深腔无法加工。如果只能采用加长刀具的方式,则加工时易发生颤振,且增加成本。由于模具加工需要机床高速运转,随着加工时间的增加,主轴箱频繁移动会使丝杠温度提高,导致丝杠产生热伸长变形,所以对于精度较高的模具来说,精度一定会受到影响,同时也增加了加工成本。

图 1 传统型主轴箱结构

3.传统型丝杠传动结构

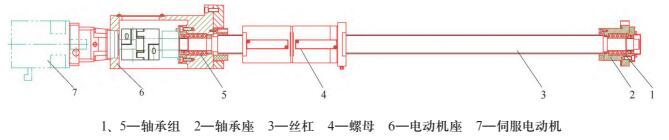

传统型主轴箱丝杠传动结构如图 2 所示,分为固定端和拉伸端两部分。固定端轴承安装方式是整体面对面地安装,两个一组,一端两组 ; 拉端轴承采取的也是整体面对面的安装方式,不仅能增大轴承受的支撑力,还能增强轴承的轴向承载能力。

图 2 传统型主轴箱丝杠传动结构

丝杠作为传动机构,对于机床加工起着重要的作用,但是由于传动丝杠在长时间工作状态下会产生大量热量,造成丝杠的伸长量逐渐增大,因此会影响机床的定位精度和重复定位精度,最终导致机床加工的零件精度质量不达标。

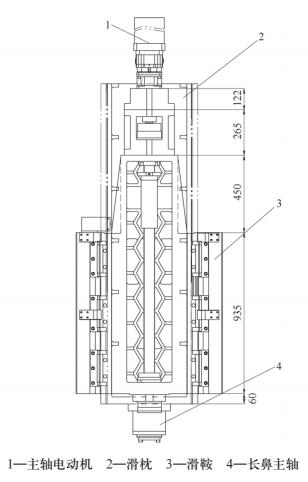

新型主轴箱结构如图 3 所示,滑鞍长度约为950mm,滑枕和主轴总长度约为 2000mm。主轴箱总质量约为 3.5t。新型主轴箱选择比传统电动机功率大的伺服电动机,利用伺服电动机来控制主轴箱平衡。用直线导轨代替传统主轴箱贴塑的配合模式,不仅减少了装配技术人员刮研的时间,还缩短了装配周期。直线导轨不仅能够保证主轴箱的移动速度,而且能够满足模具行业加工的快速移动要求。新型主轴箱增加了丝杠内冷功能,丝杠两端也改变了原有的轴承安装模式,在固定端采用整体面对面的模式,拉伸端采用轴承整体大端朝上的模式。内冷丝杠是利用油在丝杠中循环流动来消除丝杠长时间运转产生的 热量,从而解决了丝杠发热导致主轴箱变形的问题,提高了零件加工质量。新型主轴箱的移动速度可达 16m/min,而且主轴箱重复定位精度达到0.004mm,大幅降低了由热温升产生的热量对丝杠热变形的影响,不仅可以使机床温度较快进入稳定状态,而且还提高了机床自身的精度。新型主轴箱采用长鼻主轴,不仅降低了刀具成本,还

能够满足模具的深腔加工需求,提高了零件的加工效率。

图 3 新型主轴箱结构

5. 新型丝杠传动结构

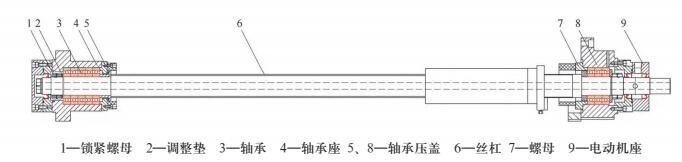

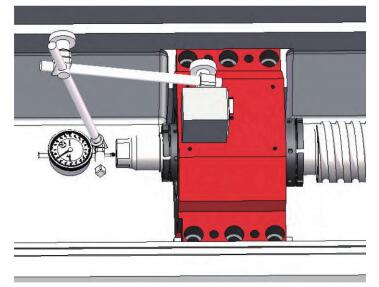

新型主轴箱丝杠传动结构如图 4 所示,分为固定端和拉伸端两部分。其特征在于 Z 轴承载力大,主轴热伸长变形量小。而且轴承在固定端和拉伸端的数量以及安装方法比起传统的传动机构也存在差异。

图 4 新型主轴箱丝杠传动结构

在固定端传动系统中每个零件单元的装配结构 : 先将轴承座与滑鞍结合,再依次装入调整垫、轴承压盖、轴承和锁紧螺母等零件,合并后一起穿入丝杠内,通过丝杠定位,并用螺母消除轴承和其他部件之间的间隙,放入止动垫圈后,使用另一个螺母进行锁紧,整体穿入轴承座内,密封油封、O 型橡胶密封圈与油封座结合,与端盖用螺钉按圆周均布螺孔与轴承座连接成一体,最后将缓冲垫用螺钉与压盖连接成一体。

在拉伸端传动系统中每个零件单元的装配结构 : 先将防缓冲垫和压盖传入丝杠待装,将电动机座通过螺钉按圆周均布孔与滑鞍连接,依次将调整垫、轴承等各自与丝杠结合,利用丝杠进行定位,并用螺母消除轴承和其他部件之间的间隙,放入止动垫圈,再使用另一个螺母进行锁紧,密封油封和 O 型橡胶密封圈分别与油封座结合。将另一个密封油封安装在油封座内,通过螺钉按圆周均布孔与油封座进行连接,最后安装压盖和垫圈,用螺钉按圆周均布孔与电动机座连接成一体。

6. 丝杠预拉伸

丝杠在安装时要进行拉伸试验。预拉伸(即加入预紧力)可消除轴向间隙,增加滚珠丝杠副的刚度,减少滚珠体、丝杠及螺母间的弹性变形,达到更高的精度。不同型号丝杠的拉伸方式不同。用于精确定位且能够根据旋转角度和导程间接测量轴向行程的滚珠丝杠副称为定位型滚珠丝杠副(positioning ball screw,P 型)。一般定位型滚珠丝杠副必须预紧,传动型滚珠丝杠副(transportball screw,T 型)可不预紧。

滚珠丝杠轴的预拉伸也是非常必要的。为了提高滚珠丝杠进给系统的刚度和精度,对丝杠轴实施预拉伸是有效的。但是由于丝杠轴的各断面不同,而温升值又不易精确设定,所以按有关文献计算出的预紧力只能作为一个参考量。在生产实践中常对具有负值方向目标值的丝杠轴进行预拉伸,使机床工作台的定位精度曲线的走向接近水平即可。因为精密级丝杠在出厂时都会考虑到温升问题,所以丝杠的螺纹长度会比图样长度短。

在机床装配时根据丝杠的长度,通过尾端的锁紧螺母进行预拉伸,具体预拉伸量或者扭矩通过计算并辅以经验取得。主轴箱丝杠预拉伸方式如图5 所示。

图 5 主轴箱丝杠预拉伸方式

7. 轴承预紧

不光是丝杠要进行预拉伸,轴承也需要预紧。轴承预紧一般分为定位预紧与定压预紧两种。轴承由于其分离的整体结构,因此内部存在间隙(即游隙)是正常情况,否则也无法转动。但是在实际运用中,有时会对轴承预先施加一定的压力,或者通过锁定的方式,施加一定的载荷,使轴承内部游隙在呈现 “负值” 的状态下运转。这种方法称为 “轴承预紧”,常见于角接触球轴承和圆锥滚子轴承。

在施加预紧力后,滚动体和内外圈始终存在弹性压力,对轴也会施加压力,可以有效抵制主轴的跳动,提高主轴的旋转精度与定位精度,振动及噪声也会降低,从而更适于高速旋转。

但是过犹不及,若预紧过度,则会降低轴承寿命,摩擦增大导致轴承温升过高过快,由此,在施加轴承预紧力时,需 “因用制宜”,根据使场景决定要施加的预紧量。

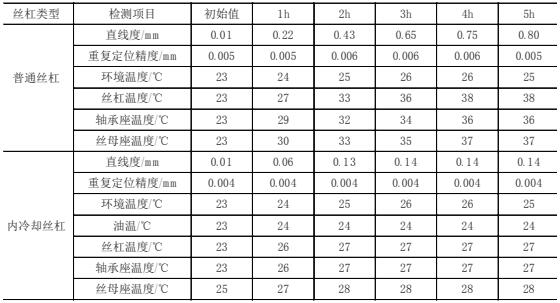

8. 数据验证

新型结构丝杠研制成功后,分别对两种结构丝杠的同款数控机床(不带光栅尺)在同一环境(恒温车间)中进行试验,连续快速往复开动 Z 轴,利用激光干涉仪对其进行多次检测,对丝杠两端丝母座、轴承座及丝杠本身温度进行监控,得到丝杠温升试验数据见表 1。

表 1 丝杠温升试验数据

由表 1 可以看出,新型主轴箱可大幅降低由热温升产生的热量对丝杠热变形的影响,提高工件的加工质量和效率,还可以使机床温度较快进入稳定状态。

后续对多台机床进行跟踪及数据采集,主轴箱的变形量和整体变化趋势与表1数据基本相符,证明新型主轴箱结构具有高稳定性和可靠性,足以在模具行业占据一定的有利地位。

9. 结束语

通过对传统型和新型主轴箱结构的对比可知,新型主轴箱不仅变轻了,而且各项性能尤其在机床的稳定性方面具有一定的优势。经过模具厂家的实际验证,它是一种结构简化、性能可靠的高精密主轴箱传动机构,零件的加工精度和表面质量等各项指标均能满足模具行业的要求,并且解决了主轴移动速度慢、重复定位精度差及主轴箱热伸长影响加工质量等一系列问题。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com