刀库旋转分度机构的改进设计与分析

2024-4-28 来源: 浙江大学城市学院工程学院 作者:张 俊,吴央芳

1、引言

当前,国内制造业正处于转型关键期,加快制造业优化升级,推进中国制造向中国创造转变,中国速度向中国质量转变,制造大国向制造强国转变被更多的提出来[1]。数控加工中心是当代制造业的主流、热门装备,其最大特点是具有刀具储备和自动换刀功能,而这种功能主要由刀库和自动换刀装置来实现[2]。刀库及自动换刀装置是加工中心的重要组成部分和关键功能部件,国内数控加工中心加工效率和使用寿命往往被所配装刀库所限制,目前,奥地利 ANGERG 公司生产的多主轴自动换刀机床,从切屑到切屑换刀时间仅为 0.4s,而国内只能做到 10s 以内,差距巨大[3]。

刀库功能部件的运行效率和可靠性已经严重制约了数控机床整机的运行效率及可靠性。为保证数控机床的运行效率及使用可靠性,研究刀库驱动机构的转动特性和定位特性,以实现加工中心换刀过程的更快旋转速度和更低的冲击载荷就显得很有必要。

本研究以 16T 斗笠式刀库驱动分度盘为研究对象,完成驱动盘旋转分度机构的原始方案设计,再通过对机构的设计改进,最终确定了以不带锁止弧双圆销槽轮机构替代原始槽轮机构的设计方案。基于 NX 和 ADAMS 对两种方案进行了模型创建和运动学对比分析,获得了机构的转动特性和定位特性。由运动学仿真对比结果得出,改进结构在提高转动速度的同时减小了冲击载荷,降低了刀库的磨损,提高了刀库的耐用度。

2、刀库换刀动作分析

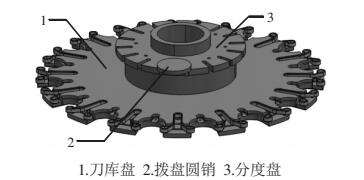

斗笠式刀库主体部分主要由基体、连接座、滑轨、分度盘、刀库盘和拨盘圆销等零部件组成[4]。斗笠式刀库主体部分,如图 1 所示。下面对斗笠式刀库的换刀动作进行简单分析。

刀库换刀动作:

(1)主轴移动至换刀位;

(2)主轴准停;

(3)刀库前进至换刀位(抓旧刀);

(4)主轴松刀;

(5)主轴向上移动(让出刀库旋转定位空间);

(6)刀库旋转定位(选刀);

(7)主轴向下移动(移动至换刀位);

(8)主轴紧刀(抓新刀);

(9)刀库后退至初始位(换刀结束)。

图 1 斗笠式刀库主体部分结构简图

在整个换刀过程中,刀库前进后退动作,使用气缸驱动完成,目前已经可以达到较快的速度,因此,整个换刀过程的效率就主要取决于斗笠式刀库驱动分度盘旋转和定位的速度。需要选择较为合适的旋转定位方案,提升分度盘转速,同时保证转动过程平稳、尽可能减小定位和启动过程中角速度和角加速度变化造成的冲击。

3、旋转分度方案的分析选择

3.1 旋转分度机构选择

刀库旋转分度机构主要用于刀库的分度和回转,保证刀库运行速度和可靠性。目前斗笠式刀库大多采用单头双导程蜗轮蜗杆机构、双导程圆柱凸轮分度机构或者槽轮机构来实现刀库的旋转分度。

其中单头双导程蜗轮蜗杆机构在使用中可随时调整蜗轮蜗杆的传动间隙,实现准确的转位分度,但此传动机构较复杂,且单头双导程蜗轮和蜗杆的加工较困难成本相对较高[5];双导程圆柱凸轮分度机构承载能力强,分度转位平稳,适合应用在载荷较大的分度转位机构,但同时也存在机构较复杂,加工较困难成本相对较高的缺点[6];槽轮机构具有较高的转动效率,较小的冲击载荷,运行较为平稳,且结构简单,易制造[7]。所以刀库的旋转分度方案采用槽轮机构来实现。

3.2 槽轮机构工作原理

槽轮是一种能把主动轴的匀速连续转动转换为从动轴的周期性间歇运动的机构,常用于各种旋转分度机构当中。槽轮机构按啮合方式不同可分为外啮合、内啮合和球面槽轮机构;按拨盘圆销数目又可以分为单圆销和多圆销槽轮。斗笠式刀库一般采用外啮合槽轮机构来实现旋转分度动作。

外啮合槽轮机构主要由槽轮、拨盘、圆销等部分组成,其中拨盘和圆销是主动件,槽轮是从动件。主动件以恒定角速度做连续回转,从动件以一动一停做周期性间歇回转。当圆销尚未进入槽轮时,由槽轮上的内凹锁止弧和拨盘的外凸锁止弧完成锁止限位,圆销入槽后锁止弧松开,拨盘带动槽轮转动,如此循环输出单向间歇的旋转运动。

4、旋转分度机构设计与改进

4.1 槽轮机构参数计算

由于不同的槽轮槽数可产生不同的角速度和角加速度变化:槽数越少,则角加速度的变化越大,由此产生的冲击和磨损也就越大,因此用外啮合槽轮作为刀库旋转分度机构时,槽数不应小于 8。

图 2 外啮合槽轮几何尺寸

已知研究对象为 16T 斗笠式刀库,所以槽轮槽数 Z 根据刀库容量选取 16。再根据刀库工作要求,拨盘圆销数目 n 初选确定为 1。外啮合槽轮几何尺寸,如图 2 所示。其他参数设计参照《间歇运动机构设计与应用创新》[8],可得:

中心距:由机床空间大小和刀库整体结构选定。中心距越大槽轮分度越平稳,但分度盘质量增加、拨盘力臂增大,电机功率提高;中心距太小,槽轮啮合处冲击变大。考虑空间干涉及整体重量,最后确定:L=150mm。

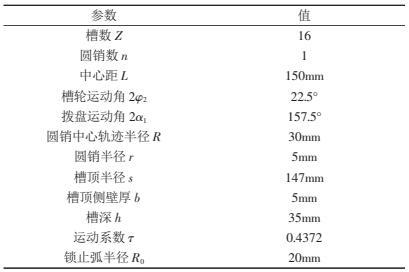

槽轮机构几何参数数值,如表 1 所示。

表 1 槽轮机构几何参数

综合以上参数,确定槽轮机构尺寸,并完成二维和三维图纸绘制。

4.2 槽轮机构改进方案设计

4.2.1 提高旋转速度

初步设计所得槽轮机构的拨盘圆销数目为 1,槽数为 16,即驱动拨盘转 1 周,槽轮转过 22.5°,从而实现刀库旋转分度动作。同时当 n=1 时,其运动系数 τ=0.4372<0.5,说明槽轮运动时间少于停止时间,运动效率较低。要在不提高拨盘转速的情况下,使槽轮在拨盘一周内转过 2φ2 的倍数角,并提高运动系数,则可在拨盘上安装多个圆销来实现。

由于外槽轮槽数 Z≥6 时,圆销数 n 最多只能是 2 个[8],所以圆销数 n 定为 2,这样在不提高拨盘转速的情况下,槽轮的旋转速度提高 1 倍。运动系数也提高 1 倍变为 0.875,运动时间变为大于停止时间。

但槽轮机构圆销数目的增加同时使锁止弧所对应的中心角γ 变小,其值变为:

圆销数目增加前后槽轮结构对比,如图 3 所示。图 3(b)图为双圆销槽轮机构,双圆销实现了转动速度加倍,但因为仍然具有锁止弧,依然需要进行典型的槽轮间歇运动,定位过程中圆销每一次进入轮槽啮合时还是会产生较大的冲击载荷,而且从图中看出双圆销机构的锁止弧变得很小只有 22.5°,导致锁止弧极易磨损或发生形变,耐用度大大降低,所以还需要进一步改进设计方案。

图 3 圆销数目增加前后机构对比图

4.2.2 提高稳定性

刀库旋转分度运动的稳定性直接决定了刀库的性能,为了提高稳定性确定以下改进设计要求:避免机构运行过程中的刚性冲击;降低机构运行过程中的磨损以获得精度定位。

据此设计要求,在采用双圆销结构并保证中心距、槽轮运动角、拨盘运动角、圆销中心轨迹半径、圆销半径、槽深等参数不变基础上,设计了一种改进型不带锁止弧的双圆销槽轮机构,如图4 所示。

图 4 改进型槽轮机构二维图

其中,改进槽轮的槽顶半径 s1 要比初始槽轮槽顶半径 s 更大,其计算公式为:

上图中槽侧壁在改进槽顶和初始槽顶之间设计了一段过渡圆弧。由 s1 计算公式可知,机构在圆销沿着过渡圆弧从槽中脱离瞬间,另一个圆销则恰好进入槽侧壁圆弧段,过渡圆弧起到了锁止和定位的作用,图 4 时刻的槽轮处于定位静止不动状态。

当槽轮机构处于图 4 所示位置时,拨盘两圆销连心线,和槽轮中心与拨盘中心连线相互垂直,这使得槽轮的旋转起停瞬时角速度 ω=0,从而避免了机构的刚性冲击;同时,改进机构取消了原先过小的锁止弧设计,降低了运行过程中的磨损,提高了机构的耐用度,从而达到了前述的改进设计要求。

5、旋转分度机构运动学分析

5.1 基于 NX 的机构参数化建模

在 NX 中建立刀库盘零件模型以及改进后的槽轮机构零件模型,按要求装配在一起,得到结构的刀库旋转分度机构装配模型,如图 5 所示。

图 5 刀库旋转分度机构装配模型

5.2 基于 ADAMS 的机构运动学对比分析

为了验证最终槽轮机构方案的改进效果,运用 ADAMS 对新旧两种槽轮进行了运动学对比分析。

首先在 NX 软件中对刀库装配模型作必要的简化,去除多余的零部件,最终仅保留槽轮、拨盘和圆销等必要部件,导出Parasolid 格式(后缀名.x_t)文件,并导入 ADAMS 软件中,设置单位为 MMKS,添加重力加速度;赋予材料属性,完成前处理。

在 ADAMS 中将槽轮和地面通过铰链副约束;将拨盘和地面通过铰链副约束;将圆销和拨盘通过铰链副约束;将拨盘和槽轮、圆销和槽轮通过碰撞高副约束:碰撞接触刚度设为 10e6、力指数取 1.5、阻尼系数取 10、穿透深度取 0.01、静摩擦因数取 0.1、动摩擦因数取 0.08;最后给拨盘施加旋转驱动,转速设为 45r/min,至此,完成最终仿真模型构建。

将上文已准备好的新旧两种仿真模型提交求解,并在后处理环节绘出新旧槽轮随拨盘转动的角速度、角加速度对比曲线图结果,如图 6、图 7 所示。

图 6 新旧两种机构角速度曲线对比图

图 7 新旧两种机构角加速度曲线对比图

图 6 中曲线为旧机构角速度曲线,另一条曲线为新机构角速度曲线,图 7 中曲线为旧机构角加速度曲线,另一条曲线为新机构角加速度曲线。

综合对比分析图 6、图 7 可知:

(1)在相同的 10s 内,新机构转过 15 个分度工位,旧机构转过 7.5 个分度工位,速度提高了一倍。

(2)新旧两种机构中槽轮角速度和角加速度均时刻变化,角速度在槽轮、拨盘和圆销的圆心共线时达到最大,角速度最大时角加速度正好为 0。

(3)旧机构槽轮在周期内有一段角速度为 0 区域,使得角速度从 0 开始加速时产生冲击现象。而改进结构槽轮的角速度并没有长期处于 0 状态,不需要反复克服静止惯性,因此冲击载荷大幅降低,从而磨损降低,耐用度提高。

综上所述,改进的新机构槽轮运转速度增加了一倍,而且其近似处于一直运动状态,不需要反复克服静止惯性,降低了角速度变化幅度,加上有过渡缓冲圆弧的存在,冲击和振动也小于旧机构。这些都证明了改进的新机构完全可以代替旧有机构。

6、结论

本研究对刀库旋转分度用槽轮机构进行了设计和优化,提出的不带锁止弧双圆销槽轮机构替代具锁止弧的单圆销槽轮机构的机构改进方案得到了仿真分析的验证,仿真分析结果表明改进型新机构旋转速度提高一倍,冲击载荷大幅降低,为后续研究

提供了重要参考依据。

下一阶段本研究将通过对新机构实物的测试来进一步验证实际工况下机构的角速度和角加速度变化情况,完成进一步的制造工艺对机构运行状态影响研究,以实现更优化的旋转分度机构方案设计。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息