航空发动机主轴轴承性能试验机

2020-11-27 来源:中国航发湖南动力研究所 直升机传动实验室 作者:王杏 杨兵华 满维伟

摘要: 现有试验机不具备环境温度、极限载荷、加减速等工况模拟功能,且控制方式落后,测试参数较少,难以满足航空发动机主轴轴承试验研究要求。因此,研制了一种航空发动机主轴轴承性能试验机,详细介绍了该试验机各组成系统及功能,试验机研制完成后进行的多项试验表明:该试验机方案合理,工作可靠,功能较为完备,可为同类型试验机的研制提供一定参考。

关键词: 滚动轴承;航空发动机;试验机;性能;设计

航空发动机主轴轴承(简称主轴轴承)是发动机转子组件的重要组成部分,具有转速高、dn 值高、可靠性高等特点,其性能直接影响发动机的可靠性和寿命,甚至危及飞机和人员的安全[1]。

目前,在结构设计、可靠性、多样性等方面,国内主轴轴承均难以满足发动机快速发展的需求。因此,需要开展主轴轴承的试验研究,通过模拟实际的复杂工况,获得主轴轴承在各种工况下的性能参数,指导其设计改进并提高可靠性。同时,通过试验机进行轴承性能试验可以获取主轴轴承安全运行的设计边界条件数据,确定其安全运行范围,并研究主轴轴承跨边界条件后可能产生的影响及失效模式和失效特性。针对现有试验机不具备环境温度、极限载荷、加减速等工况模拟功能,且存在控制方式落后、测试参数较少等问题,研制一种航空发动机主轴轴承性能试验机,以满足主轴轴承的试验研究要求。

1 、试验机结构

试验机用于航空发动机主轴轴承(角接触球轴承、圆柱滚子轴承) 各种应用特性的试验,如加速特性试验、载荷谱循环试验、载荷换向试验、环境温度试验、断油试验及润滑特性试验等。

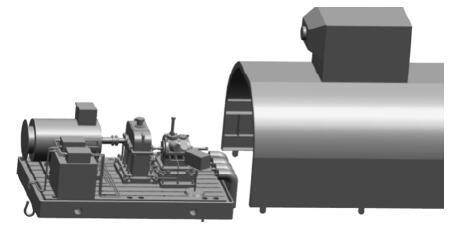

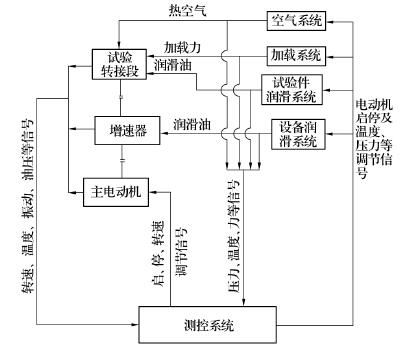

试验机主要由主体,试验轴承润滑系统,设备润滑系统,加载系统,空气系统,测控系统,打滑度测量系统,温度场测量系统,轴承故障诊断系统,润滑油在线检测系统,安全防护装置,辅助工艺系

统等组成。试验机三维模型及工作原理分别如图1,图 2 所示。

图 1 试验机的三维模型

图 2 试验机的工作原理

1. 1 主体

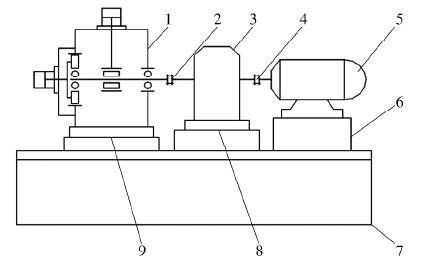

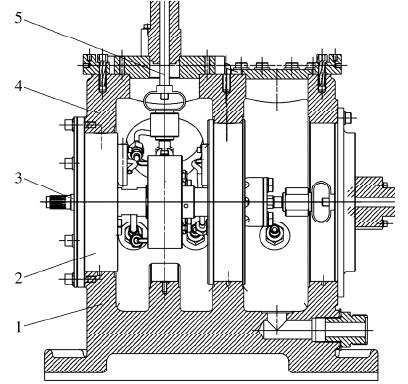

如图 3 所示,试验机的主体采用卧式结构,主要由试验平台、电动机、增速器、试验转接段、联轴器和安装座等组成。其中,试验转接段(图 4) 主要包括箱体、试验轴承、加载轴承、轴承座、试验

轴、轴承腔、加载油缸、供油组件等。除了轴承为外购件,其余部件均为自行设计[2]。

1—试验转接段;2—联轴器 1;3—增速器;4—联轴器 2;5—电动机;6—电动机安装座;7—平台;8—增速器安装座;9—转接段安装座

图 3试验机主体结构示意图

1—下箱体;2—轴承座;3—试验轴;4—上箱体;5—油缸

图 4 试验转接段结构示意图

1. 2 试验轴承润滑系统

试验轴承润滑系统的作用是为试验轴承提供润滑,采用电液比例溢流阀远程控制供油压力与供油流量。供油温度的控制方式为:在系统油箱内设置电加温器将润滑油加温至 80 ℃;在供油管路上设置二次加温装置,使喷嘴出口温度达到试验要求的温度;在回油路上设置冷却系统,使润滑油进入油箱时温度不高于 80 ℃。

试验轴承润滑系统的主要技术指标如下:供油压力范围为 0 ~ 1 MPa;第 1 路供油温度为室温 ~80 ℃ ;第 2 路供油温度为室温 ~ 150 ℃ ;第 1 路供油流量为 20 L/min;第 2 路供油流量为 30 L/min。

1. 3 设备润滑系统

设备润滑系统的作用是为试验机的增速器轴承提供润滑和冷却,其主要技术指标如下:压力调节范围为 0 ~ 0. 6 MPa;最大供油流量为 60 L/min。

1. 4 加载系统

加载系统由液压油源、子站、控制器、油缸、伺服阀等部件组成,通过液压油缸向试验轴承施加径向载荷和轴向载荷[3],油缸压力由电液伺服阀进行控制[4 - 5]。加载系统主要技术指标如下:

系统压力为 21 MPa;系统流量为 63 L/min;载荷控制精度为 ± 3% F. S;控制器为 4 通道。

液压油源为加载油缸提供液压油,油源集成在一台可移动油车上;为降低噪声,选用低噪声电动机和油泵。子站具有分油、稳压等作用,子站上装有分油阀块、伺服阀、蓄能器等元件。选用电液比例伺服阀和 4 通道控制器控制试验载荷。为提高加载精度和响应速度,选用液压支承油缸,该类型油缸无密封件,因此摩擦力非常小。

1. 5 空气系统

空气系统为试验轴承提供热气源,以模拟轴承的环境温度。空气系统主要由控制柜、电加热器、减压阀、冷却消音装置、质量流量计等组成,采用本地与远程控制,配有水冷式散热器,对排气进行冷却。主要技术指标如下:空气系统进气温度为室温;供气流量为 0 ~ 50 g /s;供气压力为≤0. 8MPa;供气温度为室温 ~ 500 ℃ ; 控温精度为 ± 5℃ ;系统( 排至大气) 出口温度为 60 ℃ 。

1. 6 测控系统

测控系统具有控制、测试、监视和报警保护等功能。

1. 6. 1 控制功能

控制部分由可编程序控制器、变频器、温度控制仪、智能晶闸管模块、电动机保护型断路器、接触器和按钮等元器件组成,具有主拖动功能和辅助拖动功能。主拖动功能控制电动机的启/停和试验转速的调节;辅助拖动功能控制润滑油系统油泵以及液压系统油泵电动机的启/停。载荷则由 MTS 控制器进行控制。

控制功能具有自动控制和手动控制 2 种控制方式,两者之间能快速无扰动地进行切换。手动控制方式主要用于调试阶段,通过手动方式控制试验机的运行;自动控制时,系统在计算机控制下根据预先设定的试验程序准确、可靠地控制各执行元器件的动作,以实现试验转速及试验载荷的自动控制功能。试验程序各阶段的工作时间、载荷、转速可独立设定和调整。

1. 6. 2 测试功能

测试部分由数据采集平台、数据采集柜、测试计算机、测试软件、传感器、仪器仪表等组成,对试验机各参数进行实时采集和测试,实现各参数显示、记录,超限报警及保护等功能,并参与试验机逻辑控制及安全保护控制。试验机测试参数包括转速、载荷、振动、油压、润滑油流量、润滑油温度、空气流量、空气温度、液位及金属末等。

1. 6. 3 监视功能

试验机可对试验现场的旋转部位和关键部位进行监视,并对试验机进行全貌和局部特写的观察和图像记录,以保证操作人员能够安全、直观和及时地掌握试验件及试验机运行情况,预防意外情况的发生,提高试验安全性。

配备的大尺寸显示器可实时显示主要试验参数及其运行曲线,供参试人员观看了解试验情况。出现试验件损坏等故障时,试验机能进行图像回放,帮助技术人员快速准确地分析故障位置。此外,为便于操纵间与试验间的实时通信,试验机配备有语音通话功能。

1. 6. 4 报警保护功能

试验机具有完善的报警保护功能,当试验运行时出现超载、超速、超压、超温、油滤堵塞、振动过大等故障时,能及时报警,提示试验人员进行适当处理。当载荷、转速、轴承温度、润滑油流量、空

气温度、空气流量等参数超过设定的危险值(报警值和危险值可根据要求设定)时,能自动卸载和停车保护,同时保存当前的试验参数。

由于高压、高速、高温的试验特点,对试验安全性要求比较高,要求试验前需先启动润滑系统各油泵电动机,且测试系统无故障停车信号输出,才能启动电动机。因此,将各油泵电动机的启动信号(常开点)以及测试系统故障停车信号(常闭点)作为电动机的启动条件之一,实现电动机的连锁保护控制功能。

1. 7 打滑度测试系统

打滑度测量系统用于测量轴承的打滑度,为研究高速、轻载轴承在一定工况条件下的打滑特性提供数据。打滑度测量系统由保持架转速测量传感器、信号传输导线、信号采集器、分析软件及显示仪器组成。

1. 8 温度场测试系统

温度场测试系统用于试验过程中轴承温度场测量(端面温度),研究轴承的内圈、外圈、保持架、滚动体之间的温度分布情况,在进行断油试验时尤其有用。温度场测量系统由红外摄像头和数据处理计算机组成。该系统基于红外热成像原理,利用摄像头拍摄物体的红外图像显示物体所辐射的热量,通过不同的颜色组成反映物体的表面温度。

摄像头通过安装架安装在平台上,透过试验箱体上的观察窗对试验轴承进行拍摄。观察窗上装有特制的锗玻璃盖,以便于红外线穿过而不影响温度测试精度。

1. 9 轴承故障诊断系统

轴承故障诊断系统用于对试验轴承进行在线监测,通过拾取轴承座的振动、分析冲击脉冲信号以判断轴承的运行状态。对研究轴承的故障模式、故障产生原因、故障发展情况有很大帮助。

1. 10 润滑油在线检测系统

润滑油在线检测系统主要对试验过程中润滑油回油管路里的金属颗粒大小和数量进行监测,通过对回油管路中颗粒数量和大小的增长趋势进行分析,判断轴承的运行状态,便于发现轴承早期故障。系统主要由金属末传感器、信号采集器、检测软件、计算机等组成。

1. 11 其他方面

1) 试验机的最高工作转速为 70 000 r / min,经综合对比后选用 LMW13 型高速膜盘联轴器,用于连接增速器输出轴和试验轴。

2) 选用 TD6 - 66 型叠片联轴器用于连接主电动机输出轴和增速器输入轴,最高工作转速为3 000 r / min,最大工作扭矩为 300 N·m。

3) 试验机为高温、高速试验机,为防止高速旋转部件飞出伤人,并对试验时产生的油雾进行净化,降低环境污染,试验机配备有安全防护装置[6]。该装置由防护罩、油雾净化装置、摄像头、照明灯组成。油雾净化装置安装在防护罩顶上,有吸气管通入防护罩内,试验时开启该装置,将试验转接装置和增速器排出的油雾经过滤后排出。摄像头(含云台)安装在防护罩内(上部),在操纵间可通过云台控制器调整摄像头角度和焦距,以监视试验机的运行状态。在试验机主体两边安装导轨,防护罩底部装轮子,试验时移动防护罩将试验机主体罩住,安装试验件时可将防护罩移开。

采用电动机构移动防护罩。防护罩两端装双开门,移动时将门打开,试验机运行时将两端门关上。

2 、试验机的调试及使用

试验机完成安装,进行了各系统单项调试和整机联调,过程中发现并解决以下问题:1) 在管路加热器出口增加一路可回油箱的旁路,解决了试验轴承润滑系统加热器在管道润滑油流量较小时出现的过热现象。2) 将二次加温炉的炉心温度从 600 ℃ 提升到700 ℃ ,解决了空气系统在管道空气流量较小时加热温度达不到试验所需最高温度(500 ℃)的现象。调试完毕后,试验机各系统工作正常,先后完成了航空发动机主轴轴承的载荷谱循环试验、载荷换向试验、环境温度试验、模拟转子试验、断油试验、打滑度测试试验、非接触式温度场测试试验、润滑特性试验等试验项目,满足了航空发动机主轴轴承应用技术研究试验的需求。

3 、结束语

与现有轴承试验机相比,所研制的航空发动机主轴轴承性能试验机具有以下先进性:1) 配置有先进的轴承温度场测量、打滑度测量、润滑油在线检测、故障诊断等专项测试系统,大大提高了轴承试验机的测试技术水平。2) 采用电涡流高频空气加热技术,解决了轴承试验机小流量空气加温的难题。3) 首次在轴承试验机上应用静压支承油缸伺服加载技术,提高了液压系统加载精度和响应速度,解决了小载荷状态下加载不稳定的问题。4) 采用安全防护及油雾处理装置一体化设计,提高了轴承试验机的安全 \环境保护水平。该试验机功能齐全,自动化程度高,控制精确高,安全性高,操作方便、实用,对类似非标试验机的开发工作有一定参考和借鉴意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息