一种高效永磁同步电机主轴静动态特性有限元分析方法

2020-4-18 来源:三一重能有限公司 作者:赵军 郭望 姚振宇 袁轶彦

摘要:高效永磁同步电机的设计方案以永磁电机为基础,随着高效永磁电机的广泛应用,需保证电机性能,为保证电机的性能满足设计要求,本文以227TYZ-XF02B型电机为例,利用软件ANSYS从力学角度分析电机主轴的静动态特性,并计算出了极限工况时的应力应变值和主轴的临界转速。仿真结果表明高效永磁同步电机主轴的各项性能指标满足设计需求,而且未在工作中构成中发生主轴共振。

关键词:227TYZ-XF02B电机;主轴;ANSYS;静动态特性

1.引言

永磁同步电机以其高效节能的优点吸引着国内外相关领域学者的研究目光。对永磁同步电机的主要研究内容分为设计、控制、精确性能分析等方面。随着有限元仿真技术的广泛应用,利用有限元分析方法分析复杂工程计算问题是一种有效途径。

在设计高效永磁同步电机时不仅需要在电磁结构设计上满足需求,同时还要在电机的机械结构设计上满足需求。因此本文通过力学角度仿真分析了电机的机械。通过有限元仿真软件分析电机主轴的静态特性,分析主轴设计结构的稳定性。根据分析结果还可以优化主轴结构,提高主轴的可靠性。由于篇幅所限,本文只对静态特性进行分析,而进一步优化工作暂时不做考虑。

2.高效永磁同步电机主轴静动态特性分析

永磁同步电机通常采用的基本结构为星形绕组,该联接结构能够有效抑制三次谐波,具有较好的杂散损耗抑制性能。为了提高电动机的性能可以利用改变绕组的方式使其气隙磁密以及反电势波形符合永磁电机的设计指标。如正弦波永磁电机的经典绕组方式为分布短距绕组,矩形波永磁电机的经典绕组方式为集中整距绕组。此外绕组方式还包括一些非常规绕组,比如正弦、单双层以及混合等绕组方式,这些非常规方式能够有效改善波形。对于永磁电动机转子磁路结构的选取一般有两种形式,叠片结构和实心结构,一般根据电动机的适用场景、制造工艺等选取,综合考虑电动机的运行性能以及控制系统等相关指标。表面式和内置式两种转子磁路结构各自具有优缺点,在选择时需要综合考虑各种因素。表面式结构具有简单、成本低的优势,但是其缺点是不可以将起动绕组放置在转子表面,这一缺点限制了该结构在异步起动永磁同步电动机上的应用。内置式结构能够在异步起动和性能要求较高的电机中应用,其不对称的特点能够有效提高电动机的过载性能。

分析电机主轴的静动态特性能够保证复杂的电机结构设计满足要求,这种分析方法也是对电机进一步优化的基础。该结构的静态特性主要从主轴静态载荷的响应特性和主轴动态载荷的响应特性两个角度进行分析。静态特性主要分析主轴材料对主轴内花键健齿和中段键槽处所产生的应力的屈服极限,在超过该极限时会破坏主轴。因此,本文通过有限元分析法分析该屈服极限,评估电机主轴性能。动态特性主要分析电机工作过程中的动载作用产生的振动特性,通过对高效永磁电机主轴的动态特性分析可以获得主轴的动态特征,如振型、固有频率等。

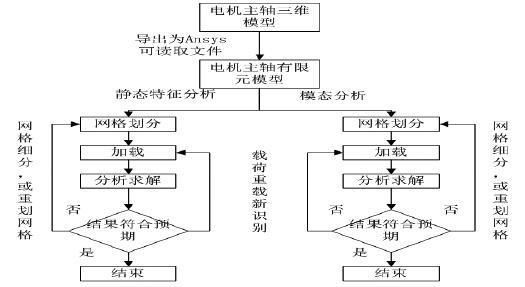

图1 电机主轴静动态分析流程图

电机主轴的有限元模型利用SolidWorks和ANSYS组合的方式建立,经过网格划分和加载获得主轴的静态特性。为了合理的划分网格密度以及确保分析结果的有效性,在其它分析条件不变的情况下,增大或减小网格划分密度,重新对主轴进行二次分析,然后对比两次结果,具体分析流程如图1所示。

2.1 电机主轴的几何模型与有限元模型

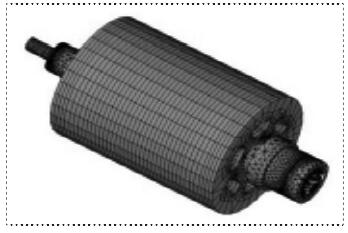

对于主轴有限元分析模型的建立,为了提高算法运算速度,节省分析时间,可以使用简化模型来降低实际模型的复杂度。本文采用的简化模型是在不影响最终分析结果的基础上简化实际模型的细

微结构,如倒角等结构。在分析模型中将转子和主轴作为装配体整体进行分析,其几何模型如图2所示,能够精准模拟极限工况条件下主轴受力和形变情况。通过ANSYS生成的接触对模拟实际工况下子和主轴的力与转矩的传递。

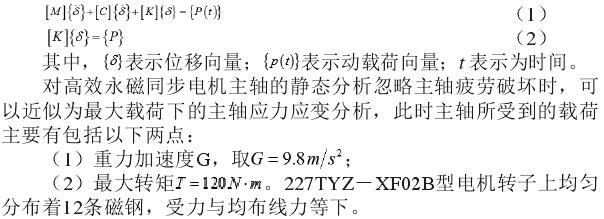

将图2所示的模型导入ANSYS获得有限元模型,然后采用Solid185与Solid187进行网格划分。初步完成网格划分的有限元模型如图3所示。

图2 主轴装配体几何模型

图3 网格划分后的模型

2.2 静态特性分析

对电机主轴的静态特性分析采用结构静力学分析方法,该方法定义为电机主轴受到n个载荷力(载荷力为缓慢变化)的作用时,电机主轴的响应,计算电机主轴在该载荷的作用下出现的应力等现象。因此,在对电机主轴进行有限元静态特性分析时,载荷的变化以及惯性等不需要计算。在进行静态特性分析时,需要对电机主轴进行离散化处理,在上一小节中以完成了对主轴的网格划分。静态特性分析有限元方程如式(1)。

2.3 动态特性分析

对电机主轴的动态特性分析如静态分析一样使用有限元分析方法,分析电机主轴的动态特性主要从主轴的振动特性分析,即模态分析。通过模态分析确定主轴的固有频率及振型。对于主轴的动态

特性如式(1)。

式(1)中的 在实际应用中包括周期、冲击、随机三种载荷,本文所采用的有限元法对 的分析主要有谐响应、瞬态动力学以及谱分析三种方式。而本文对主轴动态特性分析所采用的模态分析是基础分析方法。主要分析的是主轴的固有振动特性。因此,令 ,主轴动态特性方程表示为:

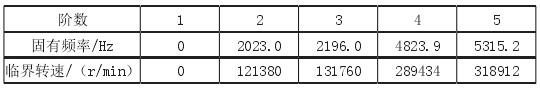

对电机主轴的动态特性分析主要分析主轴的低阶固有频率,这是因为无数阶的固有频率中即存在高频振动又存在低频振动,高频振动在主轴的动态特性中贡献低,对主轴影响较小,而低阶振动成分较强,对主轴的结构影响较大。因此对于电机主轴的动态特性分析,只分析其低阶振动,本文选用前5阶作为分析对象。

在分析永磁电机机械结构的动态特性时零位移约束时唯一有效“载荷”。若在DOF处设置的约束为非零位移,程序执行时将以零位移约束代替,而且在分析时忽略施加在有限元上的其它形式的载荷。在仿真中其它没有设置约束的方向上分析缸体运动和高阶自由体模态。因此,在对永磁电机机械结构的动态特性进行分析时,施加在主轴上的约束为轴承对主轴径向零位移约束,和轴向零位移约束。

3.分析结果

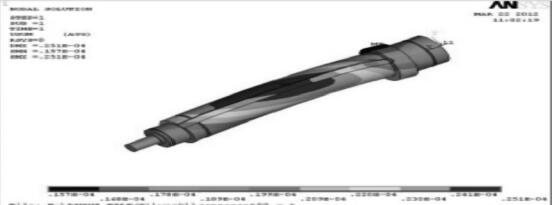

在进行主轴静力学分析中,本文仅以最大转矩为代表工况进行分析。通过ANSYS软件得到如下图所示的结果,图4为所设定工况下的应力云图,图5为应变云图。

图4 主轴应力云图

图5 主轴应变云图

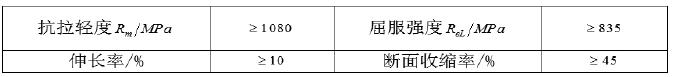

从分析结果可得,在最大转矩下主轴产生的最大应力约为153Mpa,位于轴伸处的内花键键齿的内侧边缘处,而最大的应变约为2.51×10-5m,227TYZ-XF02B型电机的力学性能如表1。

表1 20CrMnTi的力学性能

通过实验结果与表1的对比发现,在极限工况下的主轴应力没有达到该材料的屈服强度极限,因此该设计满足要求。而且主轴和转子装配体的最大形变量为6.45×10-5m,未超过定、转子之间最小间隙7×10-4m的要求。由此可知,在未发生共振的情况下,电机的定、转子不存在摩擦现象,因此永磁电机的主轴挠度设计也满足要求。本文对电机振动特性分析通过子空间迭代法分析主轴的前5阶振动特性,得到如表2所示的前5阶固有频率。

表2 电机主轴的前5阶固有频率

高效永磁电机主轴的临界转速和固有频率之间在数值上的转换公式如式(4)。

227TYZ-XF02B型电机的额定转速为2000r/min,对比表2中的1阶和2阶转速满足转动轴的稳定性理论,因此该主轴为柔性稳定轴,在电机工作过程中不会发生共振。

4.结语

本文以以227TYZ-XF02B型电机为例分析电机主轴的静动态特性,通过仿真软件ANSYS分析验证了极限工况下主轴的强度和挠度满足设计需求,此外通过对前5阶固有频率和振型的分析,得出不存在共振发生。因此,本文的有限元分析模型合理,分析方法可行,满足工程实际需求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息