数控机床钻头的锻压工艺优化研究

2018-6-15 来源:河南职业技术学院 作者:张朝杰, 陈 建

摘要:采用不同的始锻温度、终锻温度和锻比,对含锶数控机床钻头进行了锻压试验,并进行了表面硬度、高温耐磨损性能和高温冲击性能的测试与分析。 结果表明,随着始锻温度、终锻温度、锻比的增加,钻头的表面硬度、高温磨损体积和高温冲击吸收功均先增大后减小。 钻头的优化工艺为始锻温度 1180 ℃、终锻温度 950 ℃、锻比 6。 此工艺下,钻头的表面硬度达 78 HRC,600 ℃磨损体积低至 21×10-3mm3,600 ℃冲击吸收功高达 58 J。

关键词:锻压工艺; 始锻温度; 终锻温度; 锻压比; 数控机床钻头

钻头是数控机床极为重要的零部件之一。 钻头性能的好坏, 直接关系到加工产品的质量和企业生产效率。高速钢是一种常用的数控机床钻头材料。但是, 目前常用的 W18Cr4V 高速钢钻头由于高温性能不理想,导致它的应用受到限制。 为此,本文在W18Cr4V 高速钢钻头中添加少量的合金元素锶(Sr)进行新型数控机床钻头的制备 ,并对不同锻压工艺下的新型数控机床钻头的表面硬度、 高温耐磨性能、高温冲击性能进行了研究,优化出含锶数控机床钻头的锻压工艺, 为含锶数控机床钻头的应用提供了新的思路和试验数据。

1、 试验材料与方法

在 W18Cr4V 高速钢中 添 加 0.5wt%合 金 元 素Sr,经过感应熔炼和电渣重熔,获取试验需要的含锶数控机床钻头钢锭。 采用 EDX1800C 型 X射线荧光光谱仪对含锶数控机床钻头钢锭试样进行化学分析,结果如表 1 所示。

表 1 试样的化学成分(质量分数,%)

在 25MN 锻压机上进行含锶数控机床钻头的锻压试验。在试验过程中,对始锻温度、 终锻温度和锻比这三个重要的工艺参数选取不同的数值进行试验。 试样的具体锻压工艺参数如表2 所示。

表 2 试样的锻压工艺参数

锻压过程中的毛坯加热温度为 450 ℃、模具预热温度为 350℃。由于 W18Cr4V 高速钢的导热性较差, 所以本试验中的含锶数控机床钻头锻压过程采用分段加热 , 900 ℃以下低温段 加热时间按 1min/mm 进行计算选取,900 ℃以上高温段加热时间按 0.5min/mm 进行计算选取。 由于加热火次过多,容易因锻压抗力过大导致试样开裂,所以,本实验的加热火次选为:前三火为三镦三拔、最后一火为修整成形。 锻压完成后的钻头锻件依次进行 880℃×3h+750 ℃×5 h 等温退火处理 、1280 ℃×30 min 油淬 、560℃×1h 三次回火的热处理, 获得所需的含锶数控机床钻头测试试样。

含锶数控机床钻头试样的表面硬度 , 采用HR-150A 型洛氏硬度计进行测试 , 测试温度为室温。 试样的高温摩擦磨损试验,在 MMUD-5B 型高温摩擦磨损试验机上进行,试验温度为 600℃,记录试样的磨损体积, 以磨损体积表征耐磨性能, 并用EVO18 型扫描电子显微镜观察试样的表面磨损形貌。 试样的高温冲击性能,采用 JK-KC 型高温冲击试验机进行测试,测试温度为 600℃,记录试样的冲击吸收功, 并用 EVO18 型扫描电子显微镜观察试样的冲击断口形貌。

2、 试验结果及分析

2.1 表面硬度

采用不同的始锻温度、 终锻温度和锻比制备出的含锶数控机床钻头试样的表面硬度测试结果 (锻压工艺参数对试样表面硬度的影响)如图 1 所示。

图 1 锻压工艺参数对试样表面硬度的影响

始锻温度对表面硬度的影响为试样 1~4,始锻温度对表面硬度的影响为试样 5、6、3、7, 锻比对表面硬度的影响为试样 8、3、9、10。 从图可以看出,始锻温度、终锻温度和锻比均对含锶数控机床钻头的表面硬度产生明显影响。 随始锻温度从1100 ℃增加至 1220℃、终锻温度从 850 ℃增加至 1000 ℃、锻比从 4 增加至 10,钻头的表面硬度均先增大后减小;当始锻温度为 1180℃、终锻温度为 950℃、锻比为 6 时,含锶数控机床钻头的表面硬度值最大(78HRC)。

2.2 高温耐磨损性能

采用不同的始锻温度、 终锻温度和锻比制备出的含锶数控机床钻头试样, 在 600℃下的高温摩擦磨损试验结果 (锻压工艺参数对试样高温磨损体积的影响)如图 2 所示。

图 2 锻压工艺参数对试样高温磨损体积的影响

从图2可以看出,始锻温度、终锻温度和锻比均对含锶数控机床钻头高温耐磨损性能产生显著影响 。 随始锻温度从 1100 ℃增 加 至1220 ℃、终锻温度从 850 ℃增加至 1000 ℃、锻比从4 增加至 10,钻头的磨损体积均先小后增大;当始锻温度为 1180℃、终锻温度为 950℃、锻比为 6 时,钻头的 600 ℃磨损体积最小(21×10-3mm3), 钻头的高温耐磨损性能最佳。 图 3 是采用始锻温度为 1180℃、终锻温度为 950℃、锻比为 6 的含锶数控机床钻头试样 3 在高温摩擦磨损试验后的表面形貌 SEM照片。 从图 3 可以看出,在上述锻压工艺参数下,含锶数控机床钻头试样 3 在高温摩擦磨损试验后表面仅有少量的细小磨痕,无明显的起皮或脱落,表现出较佳的高温耐磨损性能。

图 3 试样 3 在高温磨损试验后的表面 SEM 形貌

2.3 高温冲击性能

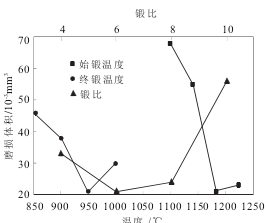

采用不同的始锻温度、 终锻温度和锻比制备出的含锶数控机床钻头试样, 在 600℃环境下的高温冲击性试验结果 (锻压工艺参数对试样高温冲击性的影响)如图 4 所示。

图 4 锻压工艺参数对试样高温冲击性能的影响

从图 4 可以看出,始锻温度、终响锻温度和锻比均对含锶数控机床钻头高温耐磨损性能产生显著影响 。 随 始 锻 温 度 从 1100 ℃增 加 至1220 ℃、终锻温度从 850 ℃增加至 1000 ℃、锻比从4 增加至 10,钻头的磨损体积均先增大后减小;当始锻温度为 1180℃、 终锻温度为 950℃、 锻压比为 6时,含锶数控机床钻头的 600℃冲击吸收功最大(58J),钻头的高温冲击性能最佳。 图5是采用始锻温度为 1180 ℃、终锻温度为 950 ℃、锻压比为 6 的含锶数控机床钻头试样 3 在高温冲击试验后的断口形貌SEM 照片。 从图5可以看出,在上述锻压参数下,含锶数控机床钻头试样

3 的高温冲击断口由较多的细小韧窝和少量的撕裂棱组成, 表现出较为明显的韧性断裂特征和较佳的高温冲击性能。

图 5 试样 3 高温冲击试验后的断口 SEM 形貌

2.4 讨论与分析

在含锶数控机床钻头的锻压过程中,始锻温度、终锻温度和锻比是非常重要的三个工艺参数。 始锻温度的选择关系到含锶数控机床钻头锻压后的组织与性能,始锻温度不宜过低也不宜过高。在含锶数控机床钻头锻压过程中, 在保证不出现加热缺陷的前提下,应该提高始锻温度,以便有充裕的时间进行锻压成形,减少加热次数;但是始锻温度过高,容易导致含锶数控机床钻头的晶粒粗化、组织分布不均匀,从而降低含锶数控机床钻头的高温耐磨损性能和高温冲击性能。在锻压过程中,含锶数控机床钻头的终锻温度也需要进行合理选择, 过低或过高的终锻温度都不利于获得较佳性能的钻头。 这主要是因为如果含锶数控机床钻头的终锻温度过低, 一方面因为严重的加工硬化使得钻头锻压困难, 另一方面可能导致钻头在锻压过程中产生内部裂纹, 降低钻头的力学性能。相反,如果锻压过程中钻头的终锻温度过高,锻后的钻头晶粒长大明显、内部组织难以达到致密化, 从而使得钻头的高温耐磨损性能和高温冲击性能降低。 在含锶数控机床钻头的锻压过程中,锻比也是重要的工艺参数。 提高锻比,有助于使得锻件更加充分、均匀,从而获得更加均匀的组织,改善含锶数控机床钻头的综合性能。因此,从提高含锶数控机床钻头的高温耐磨损性能和高温冲击性能出发, 含锶数控机床钻头的始锻温度优选为1180℃、终锻温度优选为 950℃、锻比优选为 6。

3、 结论

(1) 始锻温度、 终锻温度和锻比均对含锶数控机床钻头的表面硬度、 高温耐磨损性能和高温冲击性能产生重要影响。 随始锻温度从 1100 ℃增加至1220 ℃、终锻温度从 850 ℃增加至 1000 ℃、锻比从4 增加至 10,钻头的表面硬度、高温磨损体积和高温冲击吸收功均先增大后减小。

(2) 当始锻温度为 1180 ℃ 、 终锻温度为 950℃、锻比为 6 时,含锶数控机床钻头的表面硬度值最大 (78 HRC)、600 ℃磨损体积最小 (21×10-3mm3)、600 ℃冲击吸收功最大(58 J)。从提高高温耐磨损性能和高温冲击性能出发, 含锶数控机床钻头的始锻温度优选为 1180 ℃、终锻温度优选为 950 ℃、锻比优选为 6。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com