翼板减薄刀具方案

2020-4-9 来源:山东核电设备制造 烟台市核电设备研究 作者:刘晶 王元兵

摘要:文章总结了翼板的减薄工艺改进方法,折弯件的边板或型钢的翼板较薄,为了后续工艺的可操作性,需要进行减薄加工,且要求加工后的表面质量较好。因翼板的厚度较薄,若采用一般的铣刀盘进行铣削,因余量大会导致加工时颤动严重,且产生高频率噪声。为改善此情况,需改变刀具方案,通过锯片铣刀切割的方式进行加工,经验证,极大地降低了噪声,能够保证表面质量,且提高了加工效率。此种方法同样适用于型钢类的翼板减薄加工。

关键词:翼板;薄板;减薄;刀具;锯片铣刀

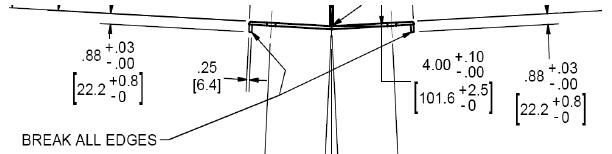

产品中有一批折弯件,制造过程中由 6.4mm 厚 4013mm长的碳钢板折弯而成,如图 1 所示。为了保证折弯精度及后续工艺可操作性,折弯时,板的两侧边留有较大的余量,折弯成形后进行机加工,切除多余余量,将直边段由 60mm 削减至22.2mm。

切除余量,即对翼板进行减薄加工,通常的加工方式有刨削、铣削等,使用的刀具形式包括铣刀盘等。

在前期的加工过程中,采取铣削的方式,使用铣刀盘进行铣削减薄。铣削时,因余量大,达 38mm,需要铣削多次。因工件长达 4 米,翼板厚度仅为 6.4mm,装夹时只能对底板及局部的翼板进行夹紧,吃刀量稍微一大,便会产生严重的颤动现象,且产生高频率噪声。如此,造成刀片磨损加快,刀具损耗严重。同时,对操作工的职业健康造成危害。

为改善此情况,降低噪声,减轻颤动,对减薄工艺进行改进。减薄钢板,除采用圆盘铣刀铣削方式解决外,还可以通过锯片铣刀切割的方式进行减薄,刀具结构详见图 2。锯片铣刀,因齿数较多,切割时每个齿的吃刀量不需很大,从而可以减轻颤动。另外,经过试验研究,可以通过减少工件的支承环节,使工件及夹具系统获得更大的刚度,进而降低切削时的振动和噪声[1]。同时,可以使用锯片铣刀在所需高度直接进行加工,不需多次铣削,从而提高了加工效率。按此工艺路线,对工件加工的实际情况进行了试验验证,在刀柄上安装一个锯片铣刀,工件上表面局部压紧。使用此刀具,可以一次将工件大余量的钢板折边去除,避免了多次加工。加工现场见图 3,加工后的表面情况见图 4。

图 1 折弯件侧视图

在整个加工过程中,未出现强烈的振动,加工噪声在正常范围内,未出现金属严重磨削的刺耳或者较大的响声,加工后的表面质量较铣削加工几无区别。

图 2 锯片铣刀结构

图 3 试用刀具加工现场

图 4 加工表面情况(左侧为铣削加工,右侧为试用新刀具后一次加工表面)

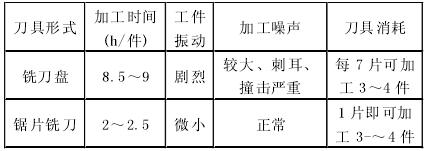

对使用铣刀盘、锯片铣刀的加工结果进行对比,详见表 1。

表 1 铣削与新刀具锯切对比表

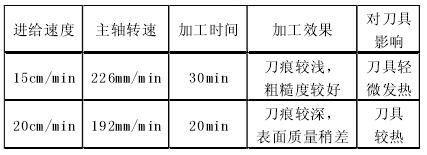

通过对比,使用锯片铣刀,一次切割的加工效率高,且振动、噪声较小,另外,刀具消耗成本低,完全可以取替之前的铣刀盘铣削工艺。确定使用锯片铣刀后,为明确最合理的切削参数,通过切削两翼板的余量(每边的切割长度均为 1800mm),切削参数及效率对比如表 2 所示。

表 2 两次切削参数对比

通过试验,摸索切削参数,确定后续类似工件的减薄加工,控制主轴转速为 226mm/min,进给速度在 15cm/min左右,以保证良好的切削效果,并降低刀具消耗。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com