电火花成型电极磨损规律与电极修整技术的研究与应用

2017-3-31 来源:河南工业职业技术学院 作者:熊毅,邓晓

摘要: 针对电火花精加工过程中电极损耗而影响零件加工精度的问题,分析了电极损耗机理,建立了基于电子流能量传递的损耗模型,推导了损耗量的计算公式; 建立了基于几何特征的电极损耗模型,得到了曲面电极损耗规律及损耗后的电极形态。根据基于几何特征的电极损耗模型,利用反成型在位修整技术,设计了电极修整工艺装备,并利用电极修整块对电极进行修整,提高了零件的加工精度,取得了良好的经济效益。

关键词: 电火花; 电极损耗模型; 电子流; 几何特征; 反成型技术

0 引言

电火花加工窄槽时,工具电极受截面尺寸小、容易变形、不易散热和排屑困难等因素的影响,导致电极损耗加剧,从而影响零件的加工精度。20 世纪 60年代初电解加工在深孔、长键槽中开始得到应用[1],但难以保证很高的尺寸精度及形状精度; 而微细电火花线切割只适合加工通槽[2]。文武等人[3]利用基于灰色理论分析了主要电参数对加工指标的影响关联程度,并对参数进行优化,以减少电极损耗,提高加工精度。储召良等人4]研究发现,通过提高加工过程中的抬刀速度能提高加工性能,降低电极损耗。上述文献在损耗方面做了大量的工作,研究了影响损耗的主要因素及其与损耗量的定性、定量关系,但如何对电极损耗后的快速修正或补偿研究较少。本文尝试从电极损耗机理出发,建立电极损耗模型,探索电极损耗规律,并利用反成型在位修整技术,解决实际生产中电极损耗后的修正问题。

1 窄槽零件的工艺分析及电极拆分

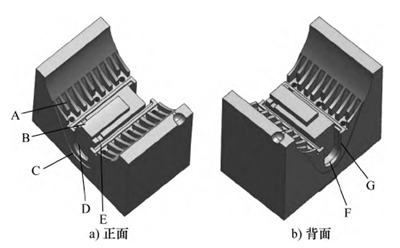

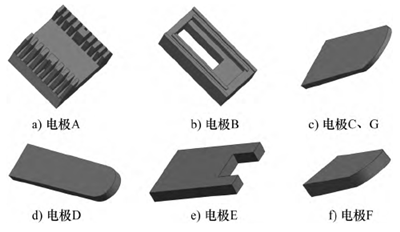

图 1 所示为某注塑模具中的镶块,共 8 件,该镶块上有多处窄槽,槽底为尖角,无法用传统切削方法加工,宜采用电火花加工。该镶块中最窄槽的宽度仅为1. 33mm,深度为 5. 11mm,电火花加工时电极容易磨损,从而影响镶块的加工精度。设计电极时,受零件结构限制,制作整体电极困难,需要拆分为多个电极。经分析,图 1 中 A ~ G 的部位需要电极加工,其中 C、G处形状尺寸基本一致,仅槽宽不同,可共用一个电极。拆分完成的电极结构如图 2 所示,电极名称与图 1 中各部位一一对应。

图 1 模具型腔镶块

图 2 电极结构

2. 电极损耗模型

2. 1 工具电极损耗机理

电火花放电加工时,放电通道中带电微粒受到放电时的电磁力和周围液体介质的压缩,截面变小,通道中的电流密度迅速增大,可达 104~ 107A / cm2。由于介质中的离子与电子的数量相当,因此,该放电通道呈中性且是电的良导体。在极间电场作用下,正离子与电子分别高速向阴极和阳极运动并发生剧烈碰撞,从而在放电通道中产生大量的热量; 与此同时,放电通道两端的阳极和阴极表面分别受到电子流和离子流的高速冲击,动能转换为热能,使整个放电通道形成一个瞬时热源,其温度可达 10 000℃左右,足以将电极和工件材料表面局部熔化和气化蒸发。由于这一过程一般只有 10- 7~ 10- 4s,因此金属的熔化、气化都具有类似爆炸的特性,爆炸力将熔化和气化的金属抛入周围的工作液。这一过程不断重复,从而使被加工表面形成预定的形状。而这一过程也会使电极的形状受到剧烈的冲击而损耗[5-8]。

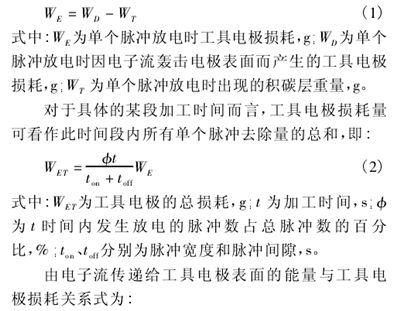

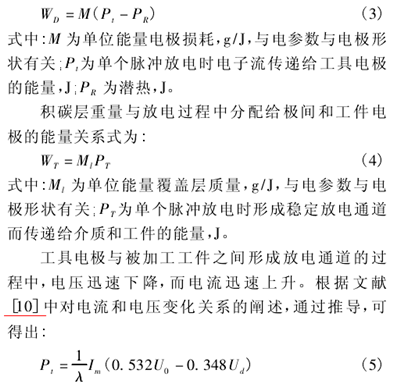

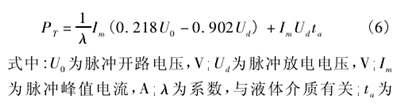

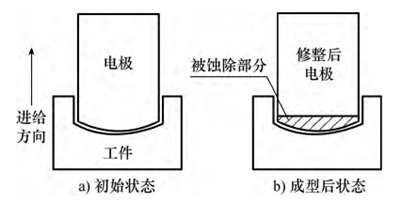

2. 2 基于电子流能量传递的工具电极损耗模型

由电火花放电加工机理可知,在极间火花放电初期几百纳秒时间内产生的电流主要是电子流[9],正极主要受电子流的轰击,由此可认为,工具电极损耗量与放电初期时间内传递到工具的能量有关。与此同时,一部分熔化、气化的金属和油性液体介质裂变产物( 主要为碳黑) 涂覆在工具表面形成的积碳层,对工具电极损耗起到补偿作用。单个脉冲放电引起的实际工具电极损耗量可表示为:

对于截面简单、损耗一致的电极,根据式( 7) 和截面面积,可计算出电极长度方向的近似损耗。而对于截面复杂,带曲面特征的电极,由于损耗的不均匀性,式( 7) 不能解决曲面各点的损耗情况。

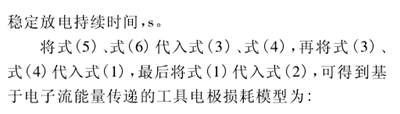

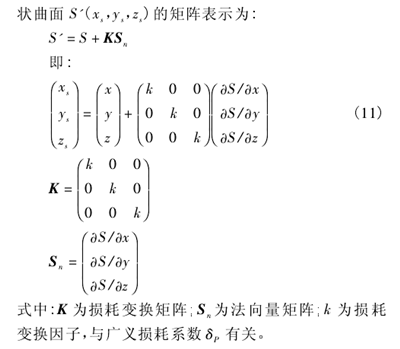

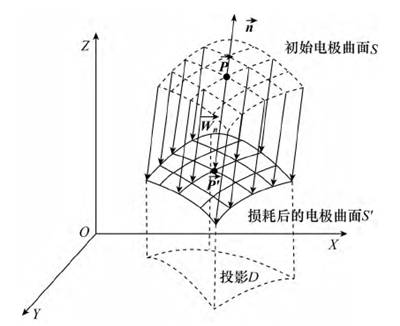

2. 3 基于几何特征的曲面电极损耗模型

由电火花放电加工理论表明,放电表面形貌的变化会造成电场强度的非均匀分布,而引起放电位置的非均均分布,这就直接导致了电极不同位置的损耗量也随之不同[11-12]。通过建立电极表面各点损耗和该点曲率之间的关系,以曲率为基础直接推算该处电极的损耗,可实现曲面电极的损耗预测。根据文献[13],电极表面任一微小区域的电场强度 E0和该区域的平均曲率 H 呈正比例关系,即 H 越大则该点的电场强度 E0也越大,越易产生火花放电,从而使该处的电极损耗量也越大。

由于电极损耗量的影响因素非常复杂,其大小与加工深度 h 及该点的曲率 kp等因素有关,为了简化计算,损耗系数可表示为:

图 3 曲面电极损耗模型

成反比例关系。根据式( 11) 和式( 12) 可知,曲面上曲率越大的部位,其损耗量越大。

3. 电极损耗后的修整技术及其应用

电极修正主要有两个方向,一是对损耗部位进行补偿,二是根据损耗规律,对电极损耗部位进行修正。目前的电极损耗补偿方法按是否为在线补偿可大致分为两大类[13]: 基于模型预测的电极损耗补偿方法以及基于加工状态监测的电极损耗补偿方法。前者主要是在加工之前,根据电极损耗模型预测电极损耗,以预估的电极损耗结果为基准对电极实施补偿[14-16]。显然,这类补偿方法效果好坏取决于电极损耗模型是否精确,存在一定的局限性。后者通过实施在线补偿,补偿指令是在加工过程中实时生成的[17-19],补偿精确,但需要中断加工,补偿电极损耗,占用了加工时间,从而影响加工效率。本文采用第二种方法进行电极损耗补偿。

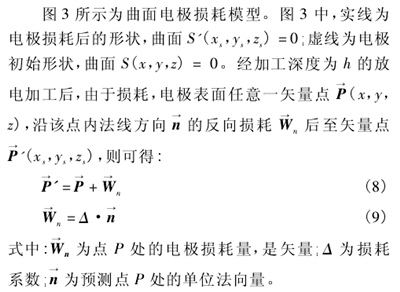

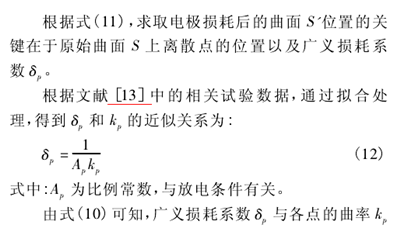

3.1 反成型修整技术及工艺

根据文献[9],采用在位修整,避免电极重新找正,其原理如下: 电极需要修正时,暂停本次加工; 电极保留在主轴上,用相应的方法修整。若采用离线修整的方式( 即将损耗后的电极从主轴上卸下) 进行修整,容易产生二次安装误差,影响电极重定位精度。而在位修整不需要拆卸电极,故修整精度更高。图 4 所示为反成型原理,初始状态时,电极为待修整的电极,将其定位至工件的上方。此时,将待修整电极与工件的极性按正常放电时反置,电极不动,由工件向待修整电极进给,见图 4a。按放电蚀除规律,待修整电极端部损耗将大于工件损耗; 平均曲率越大( 电极中部) ,损耗越大,最终蚀除部分电极,形成修整后的电极,从而达到修整电极的目的。

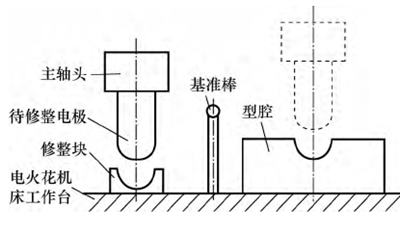

利用反成型技术原理,并做适当改进,修整电极时,选择相应的极性,用修整块作为工具电极,待修整电极作为工件,由于实际机床的工作台不能向工件主轴进给,故仍使用待修整电极向工件进给,电极修整工艺示意图如图 5 所示。加工前,将待修整电极移动到基准棒的上方,测量电极 Z 向的位置; 加工型腔时,采用负极性加工,并记住加工位置的 X、Y 坐标值,保持待修整电极与主轴头的位置关系,待修整电极损耗后,移动该电极到修整块上方,并定位; 根据式( 13) 计算电极损耗量,依据损耗量设定放电深度; 将极性更换为正极性加工,待修整电极向修整块进给,修整电极; 修整电极完毕后将修整后电极移动到基准棒的上方,测量电极长度变化,以补偿电极修整量; 然后将修整后电极移动到加工位置的 X、Y 坐标上,并补偿电极长度,再进行放电加工。

图 4 反成型技术原理

图 5 电极修整工艺示意图

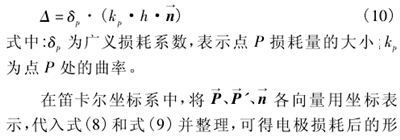

3.2 电极及修整块的结构设计

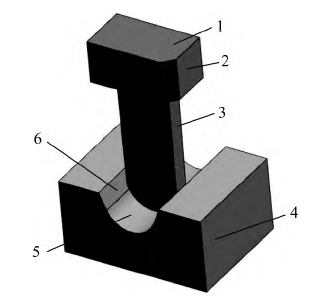

为了减少电极数量,保证精加工电极的重复利用,当电极损耗后,利用电极损耗模型,计算损耗量,用反成型在位修整技术进行修整。图 1 所示的零件在电极精加工前,必须满足: 粗加工后留下的底部余量小于 0.5mm,侧面余量小于0.1mm。故第一次精加工后电极的侧面损耗很小,可以忽略。图 6 所示为图 2 中电极 F 的修整示意图。

图 6 电极

F 的修整示意图. 电极 2. 电极基准 3. 电极工艺补充 4. 修整块5. 径向补充面 6. 斜面补充面加工电极 F 前,电极基准 2 用于找正和定位; 3 为电极工艺补充,当电极需要多次整修时,保证轴向有足够的余量; 考虑到在修整电极时,修整块有少量损耗,5 为修整块上的径向工艺补充面,保证每次用修整块不同的区域修整,提高修整精度; 6 为斜面工艺补充,该斜面与电极上对应的斜面相比,斜度一致,面积增大,保证每次整修时都能修整到斜面。其余几个电极采用同样的方法进行修整,使单个电极通过几次修整,完成了图 1 中零件的加工,并且保证了加工质量,节约了电极数量,取得了明显的经济效益。

4 结语

本文根据电火花电极损耗机理,研究了电极损耗模型,并提出了反成型在位电极修整技术。通过基于电子流能量传递预测了电极的损耗量; 通过电场强度与电极曲率成正比例的理论,针对曲面,建立了基于几何特征的曲面电极损耗模型,解决了曲面电极损耗的准确求解; 利用上述理论,对电极损耗采用反成型在位修整技术,完成了零件的加工,取得了明显的成效。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息