铜钨电极材料的电加工性能实验研究

2017-3-17 来源:上海交通大学机械与动力工程学院 作者:雍耀维 郭常宁

摘要:铜钨合金电极材料在加工硬质合金时,常以其相对损耗较小而受到用户的青睐,加之铜钨合金电极的热稳定性好,因此在现场使用铜钨合金电极加工硬质合金的场合较多。用实验的方法对不同配比的铜钨合金材料作为电极进行深入研究,针对不同需求寻求最佳配比的铜钨合金电极。考察了材料中的成分含量变化对电火花加工特性的影响,用能量分配以及电子逸出功的原理分析了材料去除速度、相对电极损耗与电极材料特性以及电参数之间的关系。研究发现,极间电压160 V左右采用窄脉宽时,电极cu,,w可以获得较好的工艺效果,含铜量少的cu笛w电极相对损耗最小。

关键词:电火花加工;铜钨合金;电极材料;加工特性

0.前言

在电火花加工中,用作工具电极的材料可达上百种,但主要有纯铜(或紫铜)、石墨、铜钨合金、银钨合金以及其它铜合金等。而在精密模具制造中,由于各个主要零部件尺寸精度和形状精度要求较高,为了保证加工后零件主要尺寸和形状的精度,在工具电极材料的选用时,常以电极损耗小为原则。铜钨合金电极材料(下称:CuW电极)在加工硬质合金工件时以其损耗率较小,特别是棱角部的损耗要比紫铜、石墨等电极明显小因而受到用户的青睐,加之CuW电极的热稳定性好,因此在生产中通常使用CuW来满足经济性与性能要求。过去,在研究CuW电极加工硬质合金的文献中,多数是讨论单一CuW成分的电极加工硬质合金时的放电加工特性¨J,由于CuW合金中的主要成分是铜和钨,二者的物理特性差异较大,铜的导热率要比钨的高,而钨的熔点又比铜高出很多,当铜在CuW合金中的含量较少时,电极的损耗较小,但是这并不是说铜越少损耗越低,因为不含铜的钨电极消耗反而大,也就是说消耗存在一个最佳电极损耗比例,也就是说材料改变时,放电加工特性会有所不同,具体机制研究仍需实验研究和分析。本文作者用实验的方法考察了不同电极材料的放电加工特性,从能量分配以及电子逸出功的原理分析了电极材料与放电加工特性的关系,力求找到一种铜钨合金的最佳配比,得出一些指导生产铜钨合金电极材料的有益的结论。

1.实验设计

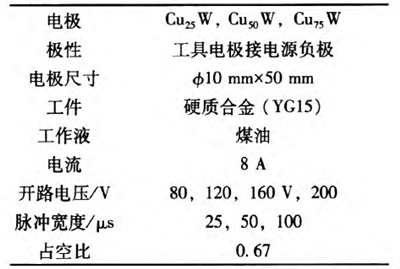

为了深入研究CuW电极对放电加工特性的影响规律,考察利用不同CuW材料作为电极材料时的放电电压以及峰值电流、开路电压和脉冲宽度变化对材料去除速度、相对电极损耗的影响趋势。该实验加工深度为1 nMn。实验条件如表1所示。

表1实验条件

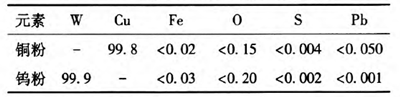

电极材料为cu笛w、cu如w和Cu,,W 3种铜钨电极;电极材料为铜粉和钨粉末,化学成分如表2所示按照Cu:W质量比分别为25:75,50:50和75:25配料。工件材料是硬质合金(YGl5)。加工速度通过计算每分钟工件的质量得到,相对电极损耗通过计算电极损耗量与加工速度的比值得到。

表2 CuW合金粉末成分(质量百分比)

2.铜钨电极材料性能

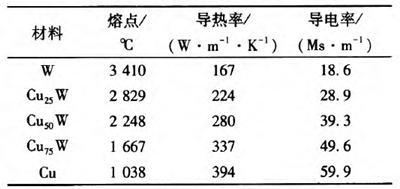

表3是铜钨含量不同时铜钨合金以及铜和钨的物理特性参数。

表3不同电极材料特性

从表3中可以看出钨的熔点是铜的3倍左右,而铜的导电率是钨的3倍左右,导热率和导电率随着钨的含量的降低而增加。钨、铜的熔点相差很大,钨的熔点高于铜的沸点且钨铜不互溶,一般的熔炼方法难以生产出钨铜复合材料,目前是通过粉末冶金方法得到钨铜合金材料。其制取方法主要分为两大类:熔渗法和烧结法H]。在铜钨电极中,钨构成该复合材料的耐熔相,起到骨架作用,保持制品的几何形状;铜构成材料的易熔相,具有良好的导热性。本文中使用的铜钨合金是通过烧结法获得的.其制造工艺路线为:挤压,烧结;挤压,烧结;再挤压,再烧结;再挤压烧结,最后渗透。

3.实验结果和讨论

3.1材料去除速度分析

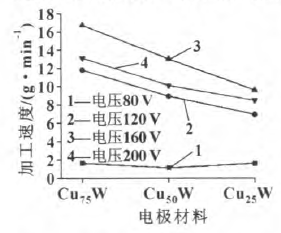

图1表示当脉宽为25斗s不同开放电压条件下,材料去除速度与电极材料中铜钨含量成分比例之间的关系。由图可知在实验范围内的电压条件下,无论开放电压为多少,材料去除速度先随着铜含量的减小而变小,当铜含量为75%左右时,即选用电极Cu,,w时,去除速度最大为17 mg/min;另一方面,材料的去除速度随着开放电压增大而增加,在开放电压为160 V时,达到最大,但是开放电压的进一步增加材料去除速度有所降低。这是因为当开放电压增高时,由于电场强度等于电压除以极间距,如果极间距相同,电压增高,电场强度必然增大,所以在高的电场强度条件下,放电时极间介质击穿的几率就会增大,每一个火花的能量增高,也就是材料的去除速度会增加;但是电压过高的时候,势必造成能量密度过大,让加工工件来不及冷却,降低材料去除速度。

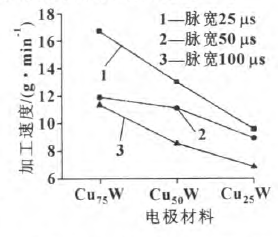

图2是在开路电压为160 V时,不同脉宽条件下,材料去除速度随电极材料中铜钨成份含量比例变化的曲线。由图2可以看出,不论何种脉宽条件,去除速度随着电极材料中铜含量的减小随之变小,表现出与随电压变化一致的规律。在选用材料为Cu,,w时,即铜含量为75%左右时,去除速度最大。同时脉宽的增加会使得材料去除速度下降,即在脉宽为25汕s时其加工效果最佳。究其原因,脉宽增大的时候,放电通道扩张,则单位面积上能量的密度随之减小,所以通过放电离子通道提供的能量不能提供足够的爆炸力去除工件表面的熔化材料;因此,较多的熔化物残留在加工表面,使得材料去除速度变慢。

图1不同电压下加工速度与电极材料之间的关系

图2不同脉宽下加工速度与电极材料的关系

当电极的电阻不同时,则使得放电波形前沿斜率也不尽相同,但电极的电阻较小时,则脉冲的前沿斜率就比较大,反之,电阻越大,脉冲的前沿斜率越小H1。由于前沿斜率不同,造成带电粒子和电荷对放电点的冲击不同,斜率越大则冲击越大。当占空比一定,脉宽较短的时,单位时间内的火花的数目增多;在有效的脉冲中,当脉冲数目增多后,相应的对电极冲击的量也会增大,结果表现为材料去除速度的增加。从单发放电的角度来说,这种作用的结果不明显,但是在经过若干万次甚至上百万次的放电之后,这种作用结果叠加在一起,差别就明显了。所以,随着脉冲宽度的增大,材料的去除速度会降低。

从参考文献[8]中可知由于材料不同,其极间电压也有有所不同,cu,,W(17.13 V),Cu。W(16.9 V),Cu笛W(16.5 V)。而且由于电极电阻的不同,施加在通道内的电压就会不同。在所有的电极中,铜钨电极的熔点随着钨含量的增大而增高,电阻同时也随之增大。假如电阻每改变降低(升高)一个,随之脉冲能量的变化升高(降低),则在单位时间内能量的变化就是该时间段内每一个脉冲能量变化的积分值;所以经过成千上万的脉冲后由电极阻值不同而引起的能量的变化不容忽视。当电阻很小时,放电速度快,也就是脉冲能量较大,所以此时会产生大量的热,能量在较短的时间内急剧增大,放电痕增大,由放电形成的屑滞留在间隙中,最终电极和工作屑之间放电,工作屑又和工件表面放电,真正消耗在工件表面的能量都经过加工屑的分散,材料的去除速度就变的很小。用铜钨合金作为电极材料,钨元素的存在,让电极的电阻增大,放电速度变慢,使得能量适中,随之材料去除速度增大;但是,当钨的含量过大,电阻太大,反而使得能量值过低,则材料去除速度明显下降。

从放电的角度分析,放电通道是由阴极(一)、阳极(+)和等离子体所构成。在阴极和阳极都有压降区,其电压降数值比放电通道的其余部分大而且电位梯度大,相应电场增大,在电场作用下,开始场发射电子。同时在阴极是供给携带电流的电子,发射电子的阴极点被灼热到足够高温度,此刻开始热致发射电子,能使电子获得足够大的能量而逸出阴极表面,靠近阴极表面的正离子在表面前方形成的电场也有助于逸出电子。由于铜和钨的逸出功很相近,但是在CuW电极中,电子逸出功降低,使电子的发射容易的多,致使在通道中的电子数量的增大,而通道中的电流95%是由电子的移动形成的∽1,所以最后轰击工件的电子数量增大,材料的去除速度增大。但是随着脉宽增大,会因为电子的扩散作用而使阳极(工件)放电斑增大,降低其电流密度,从而影响电极表面的金属蚀除量。

3.2电极损耗分析

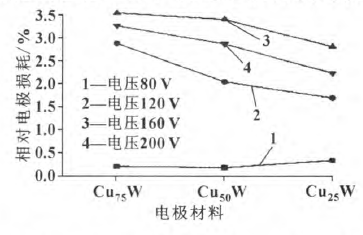

图3表示了随电压变化时,相对电极损耗与与电极材料中铜钨含量成分之间的变化趋势,相对电极损耗随着开放电压增大而增加,在开放电压为160 V时最大,但是开放电压过高后,相对电极损耗开始下降。随着电极中铜含量的减小,相对电极损耗逐渐减小,即当选用电极Cu:,W时,其相对电极损耗最小,而cu,,w电极损耗最高。这是因为当开路电压升高的时候,电极间的放电电压也就会相应的升高,所以电极间的能量也会卜升.随之电极的损耗就变大。

图3不同电压下相对电极损耗与电极材料之间的关系材料之间的关系

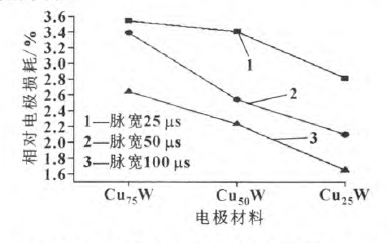

图4中可以看出相对电极损耗随电极中铜含量的减小而减小,同电压特性一致:电极Cu笛w加工时其相对电极损耗最小,而cu,:w电极损耗最高。而随着脉冲宽度变长,则电极损耗越小。这是因为当脉宽增大时候,则脉冲的能量也增大,此时,通道也随之扩张,能力密度就会降低;传递到电极上的能量就更容易在较长时间内被传递出去,这些都会使得相对电极损耗降低.

图4不同脉宽下相对电极损耗与电极材料之间的关系

根据电极材料的物理属性:在铜钨电极的导电率和导热率都随着铜含量的增大而增大,这会使得传递在电极上的热量很快被传递到其他的地方,所以较少的能量都被电极吸收,所以铜钨电极的损耗会随着铜的含量的减小而减小。

从铜钨合金电极的制造工艺考虑,在钨含量较高的时候,这种方法通常会产生很多的气孑L,这主要是因为钨和液体铜的互溶性不好造成的。多孔性就会成为影响电火花加工特性的主要因素。气孔较多会产生较大的电阻和弱的粒子结合力。这些气孔会减小横截面积,根据电阻的表达式R=pL/S(这里p是电阻率,L是导体长度,s是横截面积)可知,电极的电阻值增加,当电流值设定以后,通道中的能量随着钨含量的增大降低,也就是通过放电通道传递给电极的能量就会减小,但是由于电极本身的电阻值的增大会使之获得更多的能量,所以用来蚀除电极的能量也就会随着钨含量的增大而增大,所以电极损耗会随着钨元素的增加而增大,而钨电极因为其熔点和沸点都很高,所以保持较低的损耗。

如果阴极是低熔点材料,则不能在高温下存在,所以电子的逸出主要依赖于阴极表面的电场强度,如果材料的导热性好,放电点附近的温度梯度要比高熔点的材料小得多,所以电极表面电场变化时放电点能在阴极表面快速移动,电极损耗会很低。CuW电极的电子逸出功就要比铜或者钨的低¨.,所以电子很容易就逸出,在通道中电子的数目增大。电子高速奔向阳极,并与阳极逸出的原子流(因为阳极的压降一般很小)碰撞,使有些没有电离原子产生电离,这样奔向阴极的正离子的数量也会增大,在高温作用下,场致发射电子和热致发射电子共同左右,所以作为阴极的电极的损耗取决于材料本身的物理特性如熔点,导热等,Cu笛w虽然导热率低,但熔点高,在短脉冲下热量来不及传导,凸显了熔点的作用,所以其电极损耗会下降,而Cu75W熔点要低,导致损耗增加。

3.3 实验验证

通过以上实验分析,在加工过程中,加工速度和相对电极损耗都会随电极材料中铜含量的减小而减小。因此建议在粗加工是可选用Cu,,w电极,而精加工时刻采用Cu为W电极。选择电压160 V,脉冲宽度100斗s进行验证实验,加工速度可达19.5mg/min,而电极损耗1.75%左右。

4.结论及展望

通过一系列的试验研究,结果表明:

(1)开路电压越高,则材料的去除速度也越高,但是当电压过高时,材料去除速度反而会下降,较优的开路电压为160 V;电极的损耗也会随着开路电压的升高而增大。脉冲宽度越大则材料去除速度越小,随着脉冲宽度的增大,电极的损耗随之降低。

(2)随着电极材料中铜含量的减小,材料的去除速度和相对电极损耗都随之减小;电极采用Cu,,W时,加工性能最佳。而电极采用cu笛w时,相对电极损耗最佳。因此建议在粗加工是可选用cu,,w电极,而精加工时刻采用Cu巧w电极。

(3)整个实验中只考虑了加工速度以及相对电极损耗受电极材料成分影响,而没有考虑到加工表面质量。因此后期研究中需对不同成分配比的电极对加工表面质量影响深入研究。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息