摘 要:本文以在产品设计研发中具有广泛使用范围的CAD 软件Pro/ENGINEER 为平台,根据计算结果对车床J1C6132 的进给系统进行零件参数化建模、装配及运动仿真等CAD 设计,验证计算结果的正确性。研究结果为产品的设计提供了新的方法,对提升产品在设计上的开发能力,缩短开发周期,降低开发成本具有一定的实际意义。

关键词:CAD 进给系统 参数化建模 装配 运动仿真

传统设计模式基本采用的是串行的工作流程,其设计、制造周期长,不能快速响应市场,同时在对大型、复杂程度较高的产品设计时,存在预见性差和产品设计质量不高

等问题[1-3]。为解决上述问题,本文提出一种基于Pro/ENGINEER 软件的CAD 平台对传统产品的设计开发方法,以普通车床进给系统为典型案例,应用CAD 技术,完成产品的参数化三维实体造型,虚装配干涉检查和机构运动仿真分析,以发现制造中可能出现的问题,在产品实际生产前就采取预防措施,从而使产品一次性制造成功,达到降低成本、缩短产品开发周期的目的,为企业全面采用CAD 技术开发技术设计产品,提供可行的流程和方法。

1 、车床J1C6132 进给系统零件结构的参数化设计车床的传动主要是靠齿轮传动。

传统的齿轮传动设计方法相当复杂,设计周期长、工作量大,设计过程重复利用率低,工作效率低。当齿轮的某一参数改变时,整个设计过程都要跟着改变,设计工作繁杂。因此,要想解决传统设计方法的不足,就要对齿轮进行参数化设计。

1.1 标准圆柱直齿外啮合齿轮的建模

标准圆柱直齿外啮合齿轮的建模过程如下。

(1)输入齿轮控制参数如:模数m、齿数z、压力角angle、齿宽b。

(2)输入关系式。

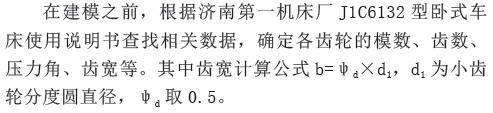

(3)使用草绘工具选择FRONT 基准面绘制4 个同心圆,尺寸随意,见图1。

(4)确定对应关系,见图1。

图1 绘制同心圆和对应关系 图2 生成齿轮渐开线

(5)经关系式控制再生。

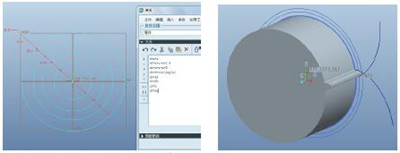

(6)插入渐开线,选取笛卡尔坐标系,输入如下渐开线方程,生成轮齿渐开线,见图2。

r=db/2

fi=t*90

Arc=(pi*r*t)/2

x=r*cos(fi)+Arc*sin(fi)

y=r*sin(fi)-Arc*cos(fi)

z=0

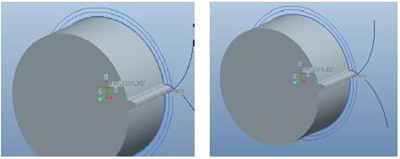

(7)利用镜像工具复制渐开线,见图3。

(8)利用拉伸工具拉伸齿根圆,见图4。

图3 复制渐开线 图4 拉伸齿形

(9)利用拉伸工具拉伸出一个齿形,见图4。

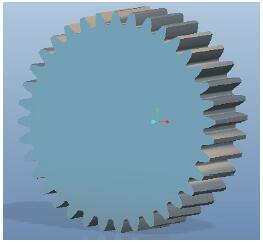

(10)利用阵列工具生成全部轮齿,并隐藏相关曲线,见图5。

图5 最终齿轮图

(11)要生成其他的齿轮,只需输入齿轮的模数、齿数、齿宽等参数再生即可生成。

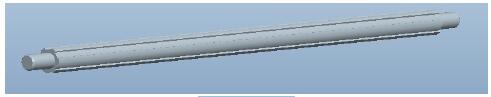

1.2 花键轴的建模

轴的直径由与之配合的滚动轴承的内径确定。轴的建模过程如下。

(1)利用拉伸工具生成轴的部分。

(2)利用拉伸工具及阵列工具生成花键轴的主体。

(3)利用拉伸工具生成轴的两端。

(4)利用倒角工具生成倒角,见图6。

图6 花键轴

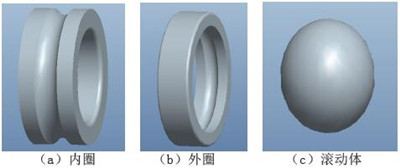

1.3 深沟球轴承的建模

深沟球轴承由内圈、外圈和滚动体组成。轴承是标准件,由专门的轴承工厂成批生产。在此,只需根据工作条件选用合适的深沟球轴承类型和型号进行组合结构设计。204 型深沟球轴承基本尺寸d×D×B 是20×47×14,单位mm。下面是204 型深沟球轴承的建模过程。

(1)内圈的建模:利用旋转工具进行建模,见图7(a)。

(2)外圈的建模:同样利用旋转工具进行建模,见图7(b)。

(3)滚动体的建模:利用旋转工具进行旋转即可生成滚动体,见图7(c)。

图7 深沟球轴承的零件

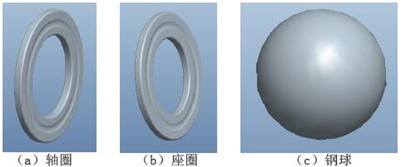

1.4 单向推力球轴承的建模

单向推力球轴承包括一个轴圈、一个座圈和钢球。型号为8105 的单向推力球轴承基本尺寸d×D×B 是25×42×11,单位mm。单向推力球轴承的建模过程如下。

(1)轴圈的建模:利用旋转工具进行建模,见图8(a)。

(2)座圈的建模:同样利用旋转工具进行建模,见图8(b)。

(3)钢球的建模:利用旋转工具进行旋转即可生成钢球,见图8(c)。

图8 单向推力球轴承的零件

2 、车床J1C6132 进给系统的装配

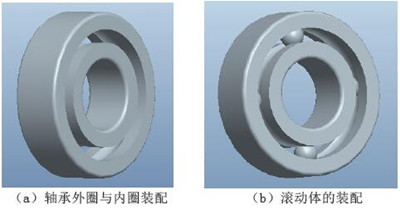

2.1 轴承的装配

现实的机械中轴承的内圈、外圈及滚动体之间有相对的转动,但在进行运动仿真时可以将其简化为不转动,有利于进行仿真而并不影响仿真结果。下面以型号为204 的

深沟球轴承为例。

(1)装配轴承的外圈,采用默认的放置方式。调入轴承内圈,采用轴线对齐的约束方式放置,见图9(a)。

(2)滚动体的装配。采用滚动体球面相切的约束方式放置于外圈与内圈之间,并使用阵列工具生成所有滚动体,见图9(b)。

图9 轴承的装配

2.2 轴上齿轮与轴承的装配

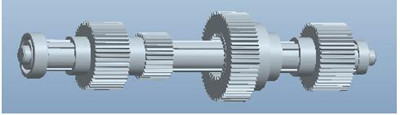

在现实的机器中齿轮装在轴上与轴之间没有相对的运动,其轴Ⅲ的装配如图10 所示。

图10 轴Ⅲ装配图

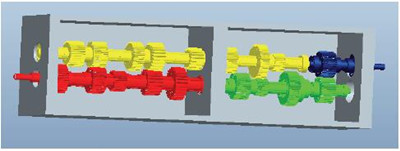

2.3 进给系统的总体装配

进给系统的总体装配见图11。

图11 进给系统总体装配

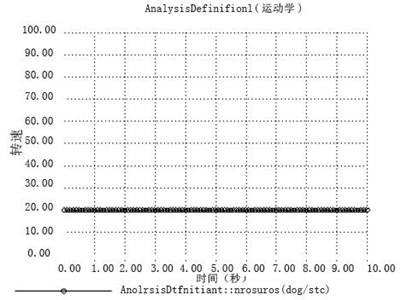

3 、进给系统的运动仿真

Pro/ENGINEER 软件可实现机构的运动仿真,给用户一个动态的直观的效果。

(1)新建组件文件,利用基准平面工具和基准轴工具创建三条基准轴,其中1、3 两轴重合,轴距为68mm。

(2)利用装配工具将三根轴部件装配起来,其中应选择销钉模式。

(3)点击应用程序- 机构,利用齿轮工具添加齿轮副关系。

(4)利用电机工具添加电机。

(5)利用机构分析工具进行分析。

(6)利用测量工具输出仿真结果,见图12。

图12 测量结果

选取的齿轮副是Ⅰ 轴上的45×1.5 与Ⅱ 轴上的45×1.5,及Ⅱ轴上的60×1.5 与Ⅲ轴上的30×1.5,理论传动比为2:1,测量结果与实际情况相符,表明运用Pro/ENGINEER 进行运动仿真是可行的。

4 、结论

本文基于CAD 技术,以Pro/ENGINEER 软件为平台对车床J1C6132 进给系统进行了设计与运动仿真,其结论如下。

第一,以Pro/ENGINEER 软件为平台研究了轴、标准直齿圆柱齿轮、滚动轴承等主要零件的三维建模方法。

第二,在Pro/ENGINEER 软件的组件模块中分析进给系统的装配和运动仿真。

第三,提供了一种基于Pro/ENGINEER 软件的CAD方法,为产品的设计与检验提供了可行的技术保障。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com