摘要: 主轴系统是数控车床机械部分中的关键部位, 其装配精度直接影响到机床的加工精度, 而主轴轴承的选型、测量、装配方法至关重要。介绍一种数控车床主轴轴承的检测与定向装配方法, 装配后主轴精度高, 轴承使用寿命长, 性能稳定。

关键词: 主轴; 角接触球轴承; 检测; 定向装配

数控机床长期使用, 导致主轴轴承严重受损, 影响机床几何精度, 为恢复精度, 采用“定向装配法”实施主轴轴承的更换及装配。

1 、主轴轴承的检测

数控车床主轴轴承一般采用角接触球轴承, 用千分尺检测轴承内外径和厚度, 与国标对比是否符合要求。

测量角接触球轴承的内外圈厚度差, 采用杠杆千分表(百分表)、磁力表座、长100 mm 标准块3 件、大理石平板1 块、100 mm×100 mm×20 mm 平行块,方法详见图1。

图1 角接触球轴承内外圈厚度差测量图

将平板、3 个标准块6 个端面、磁力表座底面、平行块上下面清洗干净, 将标准块120°分布于平板上, 角接触球轴承上口朝上放在标准块上面(被测角接触球轴承要清洗干净, 转动均匀, 滚道内不得有细微杂物), 磁力表座吸在平行块上, 将杠杆千分表头朝上打在角接触球轴承下口外圈端面处, 使杠杆千分表头压下0畅04 mm 左右, 读出千分表读数并记录。用手轻推平行块连同磁力表座向里移动至角接触球轴承下口内圈端面处, 读出千分表读数并记录, 计算出两组读数差值X, 即读数大的端面比读数小的端面低X。例如千分表头在外圈端面的读数为-0畅014 mm,在内圈端面的读数为0, 这表明内圈端面比外圈端面低0畅014 mm (即内圈端面比外圈端面靠近平板面0畅014 mm)。反过来, 轴承放置不变, 将杠杆千分表头朝下压住角接触球轴承上口外圈端面并使表头压下0畅04 mm 左右, 读出千分表读数并记录。再移到内圈端面读出千分表读数并记录, 计算两组读数差值Y,即读数大的端面比读数小的端面高Y。例如千分表头在外圈端面的读数为0畅014 mm, 在内圈端面的读数为0, 这表明角接触球轴承上口内端面比外端面低0畅014 mm。采用上述过程在圆周上对称测4 个点,测出数值相同为最佳, 若4 个点上测出的数值相差0畅01~0畅02 mm 还可用, 若超差太大则轴承不合格。

以此类推对所有轴承都测出上述两组数值。测出每盘轴承的状况后, 要选配两盘相一致的轴承(高度差在0畅02 mm 内均可), 同方向装配, 这样就可以确保这两盘轴承的内、外圈端面全部接触无间隙(这一点非常关键, 详见图2)。再测出第三盘轴承的上口和下口的高度差, 此时就可以考虑第三盘轴承和前两盘轴承背对背装配时的中间隔套尺寸。内隔套和外隔套的厚度是否相同取决于第三盘轴承和另一盘背对背轴承的高度差。当背对背的两盘轴承内外圈高度差均为0 时, 内外圈厚度相同。当背对背两盘轴承中, 其中一盘轴承外圈比内圈减公差时, 内圈的厚度比外圈的厚度薄一个公差值。当两盘背对背的轴承外圈比内圈都减公差时, 内圈的厚度比外圈的厚度薄两个公差值。当轴承外圈比内圈加公差时, 算法反之。轴承内外圈中间加上隔套压紧后, 必须确保外圈与外圈之间、内圈与内圈之间无间隙, 并有预紧力, 预紧力间隙为0畅03~0畅04 mm (矱240, 矱340), 小于矱150 轴承的预紧力间隙为0畅02 mm。

2、 隔套尺寸的确定

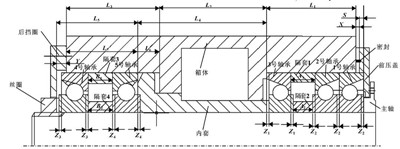

以CK1463L 数控车床主轴为例, 轴承型号FAG B71948E畅T畅P4S, 见图2。

图2 数控车床Ck1463l 主轴装配图

(1) 设轴承厚度为a, 隔套1 的厚度A1 =L1 +X +S-3a, 隔套1 的外径与箱体内孔间隙配合, 隔套1 的内径等于轴承外圈内径。

(2) 隔套2 的厚度A2 =A1 -Z1 -Z2 -0畅04, 其中:0畅04 mm 为预紧间隙; 隔套2 的外径等于轴承内圈的外径, 隔套2 的内径与主轴颈间隙配合。

(3) 隔套3 的厚度B1 =L5 -Y-2a, 隔套3 的外径与箱体内孔间隙配合, 隔套3 的内径等于轴承外圈内径。

(4) 隔套4 的厚度B2 =B1 -0畅02, 其中: 0畅02mm 为预紧间隙; 隔套4 的外径等于轴承内圈的外径; 隔套4 的内径与主轴颈间隙配合。以上隔套的厚度公差确定为0畅01 mm, 两端面的平行度不大于0畅006 mm, 外隔套的外径中心线相对于两端面的垂直度为0畅01 mm, 内隔套的内径中心线与两端面的垂直度为0畅01 mm。

(5) L5 =L7 +Y; L7 =L3 -L6; L6 =L4 -L2; L1 、L2 、L3、L4 、X、Y、S 均能测出。

3 、安装前的准备

(1) 清洗工作

将轴承、隔套、主轴、内套、箱体内孔等部位用清洗剂清洗干净, 并用白布擦拭干净, 不得有任何细微杂质。

(2) 装配面的检查与修理

将所有装配面全部检查一遍, 细小的毛刺、拉伤、划痕等部位全部修复。

(3) 注润滑脂

将清洗干净的轴承吹干, 主轴专用润滑脂按轴承的1/3 空间注入, 并转动轴承内圈使润滑脂均匀涂敷在滚珠表面上。

注意: 不得将轴承的所有空间涂满润滑脂, 这样不便于散热, 不得带手套或用其他木棒操作。

4 、装配

装配详见图2。

4 .1 数控车床主轴轴承的定向装配要求

(1) 将主轴前后轴承内圈的径向圆跳动高点置于同一轴向截面内并位于主轴轴线的同一侧, 与主轴锥孔轴线偏差量的高点方向相反。

(2) 将主轴前后轴承外圈的径向圆跳动高点装配在箱体孔的同一侧。

(3) 前轴承的径向圆跳动比后轴承的径向圆跳动小。

4.2 装配技术原理

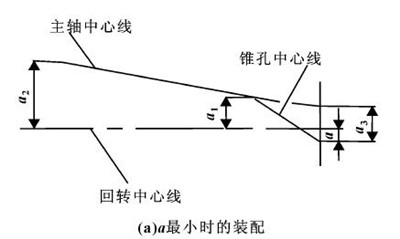

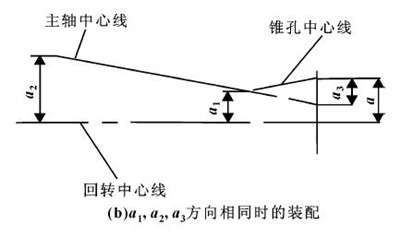

装配中的相关件的制造误差相互抵消至最小值。理论依据是: 按不同的装配方法进行装配后的主轴精度比较, 如图3 所示。

图3 主轴轴承定向装配后的精度比较

图中: a 为主轴检验处的径向圆跳动量即主轴精度; a1 为前轴承内圈的径向圆跳动量; a2 为后轴承内圈的径向圆跳动量; a3 为主轴锥孔中心线偏差量。如图3 (a) 所示: 定向装配后主轴径向圆跳动量a 最小。如图3 (b) 所示: 主轴锥孔中心线偏差方向和两轴承径向圆跳动量最大的方向相同。如图3 (c)所示: 两轴承径向圆跳动量最大的方向在旋转中心线的两侧; 主轴锥孔中心线偏差方向和前轴承径向圆跳动量最大的方向相反。如图3 (d) 所示: 两轴承径向圆跳动量最大的方向在旋转中心线的两侧;主轴锥孔中心线偏差方向和前轴承径向圆跳动量最大的方向相同, 此时主轴的径向圆跳动量a 最大。

4.3 CK1463L 数控车床主轴轴承装配实例

首先将主轴立起来, 前轴承盖止扣朝上, 1 号、2 号轴承上口朝下, 隔套2、1 和3 号轴承上口朝上,依次套在主轴上。用干净吊带将主轴吊起并装入箱体孔内, 同时从后部将内套套在主轴上, 主轴向内推的同时边旋转边推内套直至到位。前压盖用螺栓对称均匀压紧, 5 号轴承上口朝里, 隔套3、4 和4 号轴承上口朝外依次套在主轴上和箱体内, 装防尘圈, 用丝圈将轴承锁紧。

注意: 往主轴上装1 号、2 号、3 号、4 号轴承时内圈受力, 5 号轴承外圈受力; 不要用铝、铜等易掉碎块的物件敲击轴承。

5 、检测主轴跳动和轴向窜动

将百分表头压在主轴定位锥面上, 转动主轴, 跳动小于0畅008 mm (标准允差a=0畅015 mm, b=0畅025mm)。将百分表头压在主轴端面上, 转动主轴, 轴向窜动小于0畅01 mm (标准允差0畅015 mm)。

6 、试车空运转

50、100、200 r/min 各转动30 min, 400 r/min 转动3 h, 600 r/min 转动2 h, 1 000 r/min 转动2 h, 高

速转动20 min.转动期间注意观察、监测主轴运转情况(声音、温度、振动)。

7 、试车切削

(1) 装夹工件, 编制程序。

(2) 进给车削外径, 观察机床声音、振动、温升是否正常。

(3) 小于0畅1 mm 进给车削外径, 观察工件外表面粗糙度。

(4) 距主轴端面100 mm 处, 用6 mm 宽切刀一次切深6 mm 试切工件, 观察机床是否振动。若上述4 项都正常, 认为该主轴部件装配合格,达到出厂精度要求。

8 、结束语

该检测与定向装配方法在国内外数控设备主轴轴承装配方面较为先进, 装配后的主轴精度高, 轴承使用寿命长, 运转性能稳定, 确保设备高效率使用。目前某公司采用该专项技术装配了数十台数控车床主轴轴承, 效果非常显著, 具有推广价值。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com