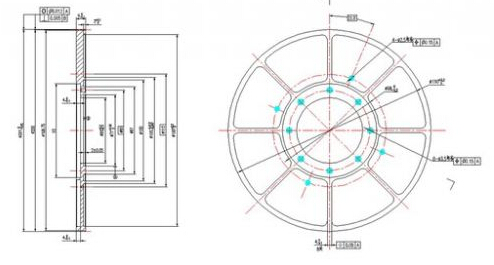

图1 盘形零件图

盘形零件因其零件长度与直径比很大,零件厚度不足导致刚性差,加工工艺性不好。零件加工时,在切削力、夹紧力、切削振动等因素作用下,极易加工变形,精度不能保证。

零件的特点及加工难点

盘形齿轮零件如图1所示,零件材料为钛合金TC4-R,零件外径φ2010 mm,零件总厚度为9mm。零件两端的表面上分别设计有减轻槽,一个表面均布有6处扇形减轻槽,另一表面有两处环形减轻槽,零件中间部分厚度变为3mm。齿轮齿数为400,模数为0.5mm,齿轮精度等级为6级。此零件长径比最大处达到1:67,属于薄壁零件,它有以下特点:

(1)零件壁厚不足,刚性差,在夹紧力或切削力作用下,零件厚度不足以抵抗夹紧力的作用,极易产生变形,无法达到尺寸精度、形位精度、齿轮精度要求。

(2)零件质量重,外径大而薄,两面有多种减轻槽,定位、支撑、着力点小,定位夹紧困难。

(3)在切削力特别是轴向力的作用下,很容易产生振动和变形,影响零件尺寸精度、形位精度、齿轮精度和表面粗糙度。

工艺措施及注意事项

对盘形齿轮零件的设计图进行分析,将毛坯加工至成品零件,材料的去除率为60%以上,较大的材料去除率,如果不能很好地处理残余应力释放问题,容易造成零件加工过程中及加工后的变形,从而不能满足设计要求。

为减少零件变形对加工精度的影响,工艺流程划分为粗加工→时效→精加工→加工。粗加工主要是去除各表面大余量。时效是去除精加工的残余应力。精加工中定位面的精加工是关键工序,为后续的精加工、齿轮加工做工艺准备。齿轮加工安排在精加工后进行。

工艺流程的每个工序都要考虑释放应力和控制零件加工变形,无论哪个阶段,都把控制变形作为零件加工的重要内容进行分析和考虑,以确保零件的加工精度。

粗加工保留了精加工余量以后,零件基本结构已经全部加工成形。粗加工为精加工所留余量,在保证精加工要求的前提下,尽量减少余量留存,以保证精加工在去除余量后不会造成大的变形。根据经验和实践,外圆留余量单边0.3~0.4mm,端面留0.15~0.2mm.同时粗加工时对零件端面的平面度要有限制。

精加工时,定位基准的选择和加工精度对保证零件精度至关重要。任何高精度表面加工前一定要先选好、加工好定位基准。为了保证6级齿轮精度,应考虑将零件加工基准和齿轮的加工基准重合;定位基准稳定可靠;所使用的定位基准设计的夹具结构简单,易操作的原则。根据这些原则,此零件选择一个孔和一个端面作为定位基准。φ71 mm台阶孔(基准A)及其端面(基准B),是设计和装配基准,但是孔长太短,端面也太小。用它们做定位基准显然不合适。所以选用φ65 mm孔定位,定位面相对较长,又是通孔,夹具好制造且装卸零件也方便。但是φ65 mm孔公差大,也没有形位公差限制。因此在选用此孔做定位基准时,要对其尺寸精度、对设计基准φ71的同轴度提高要求,根据经验和试验一般孔公差按IT7级,同轴度不大于0.005mm,以消除工艺基准与设计基准不重合造成的误差。定位端面的选用,因两个大端面多沟槽,不是一个完整的平面,其形状精度不高,而齿轮精度等级为6级,齿向误差为0.006mm,因此做定位面的端面要提高形位公差要求,根据实践平面度应不大于0.005 mm,端面对定位孔φ65 mm的垂直度要求应不大于0.005mm,对基准面B的平行度要求应不大于0.005 mm,同时按齿轮精度等级查表选择零件另一端面对定位孔的跳动值。选用φ65 mm孔和一大端面作为定位基准面,保证精加工、齿轮加工、检验和安装时的基准统一。虽然基准进行了转换,但工艺采取措施满足了设计要求。

零件的精度要求高,精加工定位孔与定位端面的加工是加工的关键技术,主要是由钳工和车工进行。钳工配合车床保证零件定位孔、定位端面的形位公差要求。首先由车工车定位面和一个孔φ93 mm,要求一次加工完成,然后钳工研磨加工过的端面,保证平面度0.005 mm,车工以研过的端面和φ93 mm定位,轴向压紧加工φ65 mm、φ71 mm、环形槽、端面和最大外径φ201 mm,要求一次加工完成。这样保证了零件的形位公差要求。

值得注意的是:加工过程要降低切削力,控制走刀量,防止零件振颤;夹紧力控制适当,既要保证零件夹紧又不能使零件变形,为控制零件在装夹过程的受力变形量可以采用端面打表的方式进行控制;端面接刀要避开装配位置、零件定位、压紧位置;平面度0.005mm检测,因为不是设计要求,是工艺过程的要求,不一定要有实测数据,只要能满足最终齿轮加工精度要求即可。通过跟踪现场,发现只要将零件定位面放在检验平台上推,感觉有均匀的相互吸力,零件的平面度就能满足后续零件的加工精度,同时也可采用在平台上用表打端面的方法配合使用,这种检验方法易操作也好掌握。

在保证滚齿夹具必要的硬度、精度的同时,夹具定位面以及压紧面的设计很关键,根据零件的结构,为消除因定位面不平,零件在压紧过程产生的变形,使零件获得准确可靠的装夹,选用零件两端面靠近齿根部的环形实体面作为定位和压紧位置。因此夹具的定位端面及压紧块上应加工出一个大的环形槽,以便让开零件的非定位部分,这样可减轻夹具重量,夹具也容易制造。

夹具装在滚齿机上之后,应对夹具进行找正。找正夹具的定位轴与工作台同心;找正夹具定位轴与工作台垂直;找正夹具定位端面与工作台平行。注意夹具的径向跳动不大于加工零件径向跳动量要求的三分之一。对定位部分较长的夹具,需要校正两点,并使两点跳动的方向一致,以免夹具安装与工作台不垂直。夹具的端面跳动根据夹具支撑端面半径大小决定,一般在0.006~0.01mm。

零件的安装关系着加工出的齿轮精度好坏,故零件应可靠固定,同时检查零件外径,应与夹具同心,并且在零件夹紧情况下不应产生变形,可用打表的方式来检查工件的装夹情况。

由于齿轮模数较大,加工精度高,零件材料为钛合金,这种材料强度大、硬度高、耐冲击、加工中容易硬化、切削温度高刀具磨损严重,属难加工材料,选用AA级硬质合金滚刀,并分多次走刀加工。

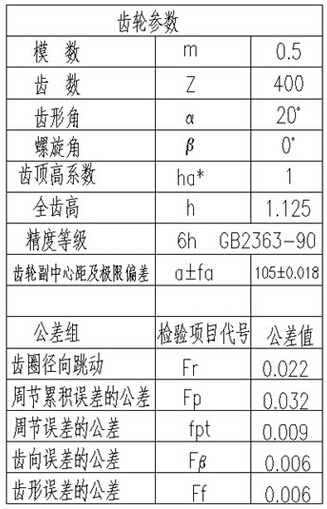

表1 齿轮参数与检验项目

从表1中可以看出,通过利用三坐标测量机上Quindos测量软件中齿轮测量功能,一次性完成了齿向、齿形、周节误差、周节累积误差及齿圈径向跳动的测量,并可输出测量结果,满足用户检测要求。

零件材料为钛合金,毛刺坚韧,不易去除干净,需要用尖锐的刀具在放大镜下铲去较大的毛刺及齿面粘结物,然后局部修光,再用常规的齿轮去毛刺办法去毛刺,最后用超声波清洗机处理,这样齿轮表面才会干净。

上述工艺方法在现场多批零件中进行应用,经受了考验。为现场生产加工解决了生产难题,零件合格率可以达到99%,加工300件(包括φ181和φ201两种齿轮)保守估计可创造上百万的经济效益,同时也积淀了精密零组件加工经验。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com