二十五年前,Tim Brady开始了他作为金属制造应用工程师的职业历程,帮助制造者以技术推动生产力和质量。今天,他已成为Amada公司的产品经理,专做数控冲压机和模具技术。本文中,他将分享自己的行业经验,以及一些技巧,以帮助制造商优化数控冲床的产量和质量。

技巧一,关注工序和工具的选择顺序。Brady说:“市场上的许多编程软件产品都具有自动优化程序,”他说,“但不是每个车间都会用的。”有两种基本的编程方法:第一,准备在一整片钣金材料上冲出众多零件时,先冲压出一个单独的零件。这使得通常不太方便进行的首片检查,便捷了很多。

“第二种编程方法,可在整张钣金件上冲出整个零部件的最优工具路线。”Brady说:最好的做法是制造商做首件检验时,使用这两种编程方法切换到优化方案,以尽可能快、尽可能有效地从整张钣金片上冲下零部件,从而最大限度减少所需工具的变动。

Brady表示:精度和尺寸公差是完全不同的衡量方法。

“为了优化数控冲压机床的精度,最后几个冲压点至关重要,”他说:“在整个钣金件的冲压中,将零部件与整个件分离时,应该在最长的零部件上打下最后几个冲压点。这会最大限度保证整个钣金件的牢固度。在钣金件的顶部向着夹具水平运行工具,有助于在冲压过程中确保整个钣金件的最佳刚度。”

缩短刀具路径

大多数制造商都明白共线冲压的潜在优势——使用一种冲压工具,可以同时做出一个零部件的右边和另一零部件的左边,这样就提高了材料利用率,一个钣金板却可制出更多零件。

Brady还指出了共线冲压的其他好处,并解释了有些加工厂尝试了这种方法却失败了所以害怕再次尝试的原因。

“共线冲压不仅可以提高材料利用率,还可以优化刀具路径,”Brady说。“消除了零件之间原本宽为1/2英寸或更大尺寸的间隔,减少了工具路径,还减少了每个零件需要的冲击点数,所以增加了工具寿命。”

“什么时候金属制造商开始研究共线冲压的呢?”我问Brady。他回答说:“这要追溯到我之前对流程的研究。钣金板材刚度不够,是采用共线冲压的金属制造商普遍要面对的问题。因此,需要制定方案,在机器作业的最后部分执行行程最长的冲击,而且始终朝着夹具的方向行进。”

“此外,当采用共线冲压小型零件(比如6 x 6英寸或更小尺寸)时,可以把它们嵌套在大型的钣金件里,做成微型嵌套,冲压完成后,取出零部件后,留下剩余钣金层板,”Brady说:“这将使钣金件很牢固,优化零部件质量。”

利用特殊的工具

零部件正变得越来越复杂。许多产品设计师的创意经常令编程员完全摸不着头脑,只能绞尽脑汁寻找最合适的方法来执行、生产出那些似乎就是工程师想要设计的零部件。设计师们比较青睐很难编程的零部件轮廓,因为它既可以减轻重量,又不需要在下游工序再次组装,零部件本身也很独特。但对生产操作而言,就很麻烦了,有可能使冲床的冲压操作陷入瘫痪。

当零部件的轮廓更复杂时,要跟上这种复杂程度,需要使用特殊设计的冲压工具。要冲压比较复杂、多面的工具,不能只简单地编程一个工具,要用一组工具才行。“虽然需要投资购买一个特殊、定制化的工具,但很快就会有回报,”Brady说。

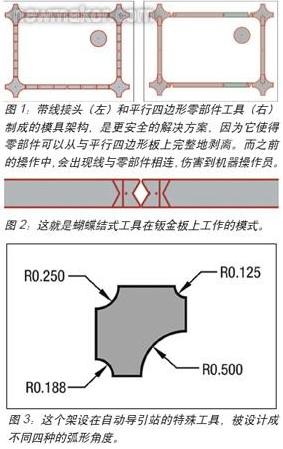

“要同时冲压两个以上的产品设计,可以专门设计一款特殊的冲孔工具——它的下半部分可以冲一种产品,上半部可冲另一种产品,只需将工具架设到自动导引站上即可。”

这类工具设计会大放异彩,Brady特别强调了拐角的圆角操作:“在冲压不同半径的多个零部件时,与其采用许多具有不同圆角半径的工具,何不设计一款每个角都能做出不同半径的工具? ”

现成的特殊工具

近几年推广的新模具概念,比如精细轮廓工具以及用于去毛刺和攻丝工具,旨在减少甚至完全省去二次操作。

精细轮廓工具可实现800冲程/分钟,这是标准轮廓工具无法实现的,因为它不能满足材料厚度的要求。精细轮廓工具能产生接近激光切割的品质。制造商使用这些功能,就能提高自己承担样机的工作能力。

Brady表示:还有一个市面上已有的专用工具:蝴蝶结工具,不能消除二次操作,却能帮助制造商避免使用危险的电线接头。电线接头的作用是把冲压零部件连接到钣金件上,直到操作员把它们取下来。

“这些电线接头有助于在microtab处做圆角,”Brady说:“然而,当零部件被震出钣金板时,那些电线还会附着在零部件上,会危及操作员的安全。所以最好选择使用蝴蝶结工具,它可以在零部件边缘圆角上做出钻石形状(通常1/4英寸宽,3/8或1/2英寸长)。所以,当从钣金件上晃下制好的零部件时,钻石板较易脱落,不会留下裂片。”

但在使用蝴蝶结工具时可能出现一个问题:其钻石形状,可能粘附在零件上(虽然不会粘附在钣金件上),需要操作员手动取下。为避免这个麻烦,制造商可选择一种平行四边形工具,就可以使零部件从钣金件上完整剥落。

“使用平行四边形工具要求的编程方法,比用蝴蝶结工具复杂得多,”Brady说:“但经验丰富的制造商可以很快学会该怎么做。 ”

向振动器说再见吧

当然,许多钣金制造商将完全消除振动器零部件作为他们的生产目标。而自动化就是一种实现方法。Brady说:从冲压台上自动移走零部件、将切削完小零件后的废料移走,正变得越来越普遍。这样可以增加钣金件的装载系统。

“在零部件冲压完成后,自动零件卸载器可以把它们从钣金板上卸下来,避免了使用微型连接头的麻烦。然后自动卸载器会将这些零部件堆到托盘上。虽然还需要5~7秒的时间来移走每个零部件,但省去了将零部件摇下、分拣等后处理的时间,足以实现自动化投资回报。”

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com