摇臂是柴油机进、排气机构中的重要运动部件,它将凸轮经挺杆传来的运动和作用力,改变方向传给气门,使其开启和闭合。摇臂在摆动过程中承受很大的弯矩,因此它的制造加工质量直接影响柴油机的工作性能。合理的机械加工工艺路线安排及恰当工装结构的应用,不但可以保证摇臂的加工质量,提高加工效率,而且可以延长工件的使用寿命。

1 摇臂加工工艺路线分析

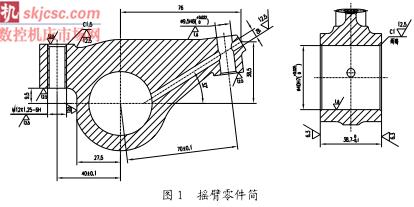

如图 1 所示,工件毛坯:铸件;工件材料:QT600-3。在实际生产中每台柴油机用摇臂数量较多,以 16 缸柴油机为例,每缸进、排气摇臂两件,喷油摇臂一件,一台柴油机需摇臂数量达 48 件。该型柴油机为公司成熟产品,故属大批量生产。该摇臂的加工工艺路线如下:铸造毛坯→喷丸处理→划厚度尺寸两端平面加工线→铣厚度尺寸两端平面→磨两端平面→划φ40H7 孔中心十字线及各端面加工参考线→钻扩镗φ40H7 孔→以φ40H7 孔定位,铣各端平面→钻 M12×1.25-6H、φ9.5H8及φ5 孔(高效分度钻孔工装)→锐边倒钝,去毛刺。

2.高效回转钻孔加工工装设计

2. 1 确定工装结构方案

2. 1. 1 工作原理

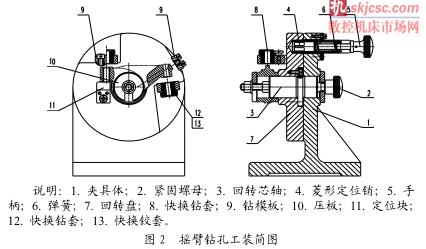

摇臂分度钻孔工装设计在普通摇臂钻床上使用。摇臂装夹在回转盘上,通过回转盘绕夹具体芯轴的旋转及定位器上菱形销的定位,来实现三个工位不同角度孔的加工。

2. 1. 2 确定定位方案及定位元件

根据摇臂加工工序要求,工件的定位需要限制 6 个自由度,即采用完全定位的形式。 如图 2 所示, 以摇臂宽度尺寸 38.7 左端平面为定位基准面, 限制 3 个自由度, 再以φ40H7 孔内芯轴 (短圆柱销)定位,限制 2 个自由度,最后用件(11)定位块限制 1个转动自由度,因而使工件在加工的过程中得到完全定位。

2. 1. 3 确定导向元件

工件上φ9.5H8 孔加工工艺过程为:钻孔→孔口倒角→扩孔→铰孔,故在钻孔的过程中选用快换钻套及快换铰套导向,并使用钻套螺钉压紧。M12×1.25-6H 螺纹孔的加工工艺过程为:钻螺纹底孔→孔口倒角→攻螺纹,钻螺纹底孔选用快换钻套导向, 丝锥经螺纹底孔导向; φ5mm 孔加工用固定钻套导向。

2. 1. 4 确定夹紧装置

在加工φ9.5H8 孔及 M12×1.25-6H 螺纹孔的过程中,如图 2 所示:工件由定位块 11 支撑,由压板 10 压紧,定位及夹紧可靠。而加工φ5 孔时,由定位块定位,需要靠摩擦力进行锁紧,对钻φ5 孔时的受力情况计算过程:钻头直径:d=φ5 mm,进给量:f=0.16 mm/r。

由切削用量手册,可查出钻削时的轴向力:F 轴=1099N。

钻削时的旋转力臂,由计算得 L1=7.624 mm;简化并取安全系数:K1=2。

则钻削时的旋转力矩: M1=F· L1· K1=16 757.552 N· mm。

摇臂采用 U 型压板,螺栓 8.8 级 M12 双头螺栓压紧。

M12 双头螺栓许用拉应力:F 许=50 240 N。

安全系数:K2=2,得 F1=50 240/2=25 120 N。

摇臂和压板间的摩擦系数:μ=0.15(无润滑条件下) 。

摩擦力臂:L2≈25mm。

摩擦力矩:M2=μF1L2=94 200 N·mm。

由 M2远大于 M1,加工φ5 孔时,靠摩擦力就可以满足钻孔时的受力要求。

2. 1. 5 夹具回转分度方法

回转分度装置主要是由夹具体、定位器及回转盘组成。在分度的过程中,首先松开紧固螺母 2,手柄 5 向外拉出,旋转摇臂定位回转盘 7,使其绕夹具体 1 上的回转芯轴 3 旋转,通过手拉式定位器上菱形定位销 4 在弹簧 6 的压力作用下,自动插到回转盘的定位孔内实现定位,然后拧紧紧固螺母 2,实现三个工位的孔依次加工。该分度装置采用菱形销定位,回转盘定位槽孔内装有耐磨衬套,定位菱形销经过淬火后磨削加工,衬套及菱形定位销都据有良好的精度保持性,可保证夹具在高频使用情况下的分度精度。

2. 2使用方法

2. 2. 1工件的装夹方法

将摇臂装到件 3(回转芯轴)上,并将摇臂尺寸 9.5 上端平面靠紧件 11(定位块) ,然后用件 10(压板)压紧。压紧后检查定位块与工件的间隙,如工件与定位块之间有间隙,需重新压紧,直到工件与定位块之间的间隙消除为止。

2. 2. 2工件的加工过程

将摇臂按工件装夹要求定位装夹,保证工件装夹可靠。调整回转盘位置如图 2 所示,按照工位顺序及工装分度方法,依次钻 M12×1.25-6H 螺纹底孔φ10.5→孔口倒角→攻 M12×1.25-6H螺纹→钻φ5mm长油孔→钻φ9.5H8底孔φ9.3→孔口倒角→铰φ9.5H8 孔。

3 结束语

摇臂的传统加工方法是将这三个孔分别在三套工装上完成,通过三次装夹工件来实现三个工位孔的加工,费时费力效率低。本文所述高效回转钻孔工装的应用,实现工件一次装夹,就可以进行多工位、多工步的加工。通过生产实践证明,该工装的应用不但能够保证加工质量,而且能够降低生产成本,提高加工效率。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com