笔记本电脑外壳镁合金数控加工

2014-3-23 来源:成都四威高科技产业园公司 作者: 邓伟 罗一桓

镁合金材料在3C产品加工中的优势:

目前,3C产品高速发展,竞争激烈,消费群对3C产品的“轻、薄”特性的需求尤为强烈,这就促使3C产品加工制造技术必须从材料和加工工艺上寻求突破。其中,镁合金材料成为3C产品加工制造中原材料的新宠。

首先,镁合金是实用金属中最轻的金属,比重大约是铝的2/3,是铁的1/4,迎合了3C产品客户群对“轻、薄”特性的需求。此外,镁合金还具有比强度高,弹性模量大,消振性好等特点,非常适合作为3C电子产品的结构件。资料显示,如果在3C产品的外壳上用镁合金代替ABS塑料,则材料重量可以最大减少36%,厚度降低64%。

其次,镁合金具有良好的散热性。镁合金的导热能力是ABS塑料的350~400倍,对于在内部产生高温的电子产品,如果外壳和散热部件上使用镁合金,多数情况下无需散热风扇或散热孔。

最后,镁合金具有良好的电磁屏蔽特性。镁合金具有优于铝合金的磁屏蔽性能、更良好的阻隔电磁波功能,更适合于制作容易被外界干扰的精密电子产品。也可以用作计算机、手机等产生电磁波辐射的电子产品外壳,以降低电磁波对人体的辐射危害。

镁合金数控加工技术在3C产品中的优势:

镁合金材料具有加工易燃、腐蚀的特性,相对于铁、铝等传统金属材料来说,并不太适合于切削加工。因此,镁合金材料应用初期更广泛采用模铸、压铸等工艺方法成形。但是,随着3C产品技术发展,这样的成形方式难以满足需求。首先,随着3C产品小型化、集成化程度越来越高,使得3C产品外壳结构越来越复杂,模铸、压铸等工艺方法难以精密成形;其次,3C产品研发制造周期越来越短,模铸、压铸的开模周期严重制约其生产周期。

最后,消费群对产品外观缺陷的零容忍与几乎不可避免的铸造缺陷存在严重矛盾。因此,镁合金数控加工技术越来越被重视。

镁合金数控加工的安全性分析:

传统观念认为,镁合金具有高度危险性,是一种不安全材料。镁合金的数控加工,首先必须解决加工生产的安全性,这是后续加工生产的前提和准则。

但是,笔者通过理论研究,结合本单位大量的镁合金生产实践,总结认为,理论上存在的危险性在实践中并不能一概而论:事实上镁合金的块状固体相当安全,不会发生燃烧和爆炸。甚至将镁块直接对着火焰加热和燃烧,也很难引起镁的燃烧。即使镁块被引燃,只要将火焰源撤离,镁块也会因为热量迅速散失,温度降至燃点以下,而自动熄灭火焰。镁的粉尘、碎屑、轻薄料的确存在一定的燃烧、爆炸危害性。一般认为:当空气中镁粉浓度达到20mg/L以上时,就可能引起爆炸;直接对镁粉加热到340~560℃也可能引起镁粉尘燃烧。因此保证镁合金的生产安全,其关键在于对镁的粉尘、碎屑进行有效管理和控制。

因此, 对于镁合金的生产管理,既不能“谈镁色变”,以至于不敢开展镁合金生产活动,也不能麻痹大意,随意进行镁合金生产。

只要在镁合金生产过程中,进行严格有效的生产管理,是能保证其生产安全的。

镁合金数控加工在企业中的应用:

笔者所在的成都四威高科技产业园公司,长期以来主要承担以铝合金、铜合金为主的电子装备零件的机械加工任务,以高质量、高信誉享誉西南地区乃至全国。在镁合金材料应用之初,企业就敏锐地预见到该材料在电子装备领域的巨大前景,果断投入大量人力和物力进行研究,是少数率先掌握镁合金数控加工及表面处理技术,并形成规模生产能力的企业之一。

镁合金笔记本电脑外壳数控加工工艺分析:

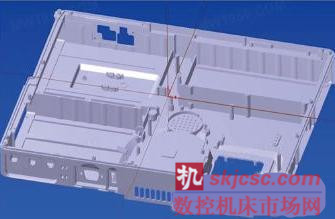

(1)工艺分析 图1所示为本公司为其他企业代工生产的一款笔记本电脑外壳, 材料为镁合金ME20。该零件结构复杂,尺寸精度要求高,因此采用镁合金板材整体数铣加工的方式成形。镁合金加工在刀具选择、切削参数选择、切削方案选择、切削液选择和防腐蚀措施、切屑处理等方面都与传统铝合金加工有很大区别。

图1 某型镁合金笔记本电脑外壳

( 2)刀具选择 镁合金导热性好, 材料软, 切削力小, 所以加工过程中的散热速度很快,粘刀量少,因此刀具寿命可以很长。但是,用于镁合金加工的刀具要求保持刃口锋利,因为刃口磨损较大的刀具会增加切削过程中的摩擦力,从而导致切削温度大幅升高,引起镁屑的闪燃甚至燃烧,造成切削过程中的不安全因素增加。因此,镁合金加工一般要求选用新的硬质合金刀具,不能混用加工过其他材料的旧刀具。

一般加工钢和铝的刀具设计原理也适用于加工镁合金的刀具。由于镁合金的切削抗力低, 而且热容量也相当低,用于镁合金加工的铣刀的刀齿数目相对于其他金属要多。减少刀齿数目可以增加容屑空间和进刀量,从而可以减少摩擦发热和增大容屑间隙,降低碎屑的扭曲变形,减小功率消耗和发热。笔者所在的公司在加工镁合金时,一般优先使用三刃硬质合金立铣刀。

在特殊情况下,如三刃刀具刃长不足,直径规格不适合等,也可使用四刃硬质合金立铣刀。

(3)切削液选择 镁合金材质软,易切削,无论使用高速低速,用或不用切削液,都可以达到非常光平滑的加工表面。不使用切削液的干式加工,可以降低加工成本,废屑易收集和储运。因此在许多参考文献中,都推荐采用干式加工。

但是,干式加工在使用高速和形成细屑时,存在着火的风险。这就要求数控操作者必须随时观察加工情况,万一失火时,可以立即扑灭,但该种方式依然存在不可估量的风险。这就限制了操作者无法做到一人多机的工作模式,从整体加工成本和效率上看,并不划算。

此外,镁合金遇热易膨胀。根据资料显示,镁合金在20~200℃温度范围内的线膨胀系数为26.6~27.4μm/(m·℃)(与合金成分有关)。以长度尺寸200mm为例,如果加工过程中,温度升高10℃,产生的加工误差就在0 . 0 5 3 2 ~0.054 8mm。可见,如果采用干式切削,没有切削液降温,镁合金零件会因温度会迅速升高而膨胀,从而影响加工精度。该笔记本外壳对尺寸精度要求较高,这样的温度影响,无法忽视。

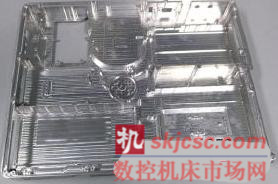

基于以上两点考虑,该镁合金数控加工中, 采用使用切削液的“湿式”加工。为此我们专门引进了嘉实多MG型镁合金切削液(见图2)。

图2 采用专用镁合金切削液加工的零件状态

( 4)切削参数选择 数控铣的切削参数包括主轴转速、进给速度、刀具切深和刀具切宽。

我们选择的是一台国产机床进行镁合金加工,该机床理论高转速能达8 000r/min,最大进给15m/min,加工精度0.01mm。使用该机床长时间保持最高转速,对机床不利。过快的进给速度,对于单件小批量生产,并不能节约太多的时间,反而极大地增加了质量风险和设备故障概率。因此我们采用大切深、小进给的方式确定我们的切削参数。

根据本公司多年数控加工经验,硬质合金立铣刀在加工不同材料时,切削参数中的转速和进给发生变化,但切深和切宽一般变化不大:粗加工时,推荐切宽为50%~100%D(D为刀具直径),推荐切深为0.3~0.5D。精加工时,推荐切宽为0.1~0.5mm,切深0.5~1D。

在加工策略编制上,镁合金材料加工与常见的铝合金材料并无太大不同,只是在精加工余量时,选择不小于0.2mm的余量,以免生成过于细小的切屑,从而避免加工闪燃。

镁合金材质软,易切削,只是过高的转速和进给容易造成较大的切削热,从而引起闪燃。因此,本公司在综合考虑效率和安全性的因素上,比较保守地采用铝合金切削中转速和进给的1.5~2倍。以本次加工的笔记本电脑外壳为例,部分加工参数如附表所示。

(5)镁合金数控加工中防腐蚀措施 通常大家认为镁合金化学性质活泼,易腐蚀,特别是采用“湿式”加工后,沾染切削液的镁合金零件更易腐蚀。事实上,根据本单位的加工经验,镁合金在较短的加工周期内,如果采用有效的防腐蚀措施,不会产生影响结构强度或表面粗糙度的严重腐蚀。

我们通过以下措施来缓解镁合金腐蚀。①镁合金数控加工过程必须连续作业, 不能将沾满切削液的零件长时间放置在工作台上,更不能过夜。②完成加工的镁合金零件在清水中涤荡几下,充分稀释切屑液残留。③洗净后的镁合金零件应用高压气枪迅速吹干,然后用干净棉纱布擦干(见图3)。④完成加工的零件可短时间放置于泡沫箱内,禁止接触其他金属。⑤零件长时间放置或交付周转时,放到干燥的塑料袋内,袋口折叠,保证袋内空气相对不流通。

图3 冲洗并吹干后的镁合金零件

事实上,以上方式虽然简单易行, 但并不能完全杜绝镁合金腐蚀。即便零件表面发暗或产生少量黑斑, 可以通过喷干沙的方式去除。界定镁合金表面的腐蚀程度是否可以接受,需要与镁合金表面处理环节的技术人员充分沟通,制定相应的标注和规范。

结语:

镁合金数控加工技术,在3C电子产品领域,具有广阔的前景和优势。对于镁合金零件生产,既不能“谈镁色变”,也不能马虎大意,须切实做好加工安全措施,注意加工中各种参数的选择,这样,镁合金数控加工就会变得简单易行。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com