摘要:本文阐述了“圆棱方”标准试件在数控机床验收中的应用,编制了数控加工工艺和程序,给出了数控加工中的技巧与禁忌,为“圆棱方”标准试件的加工与检测提供了技术支持。

引言

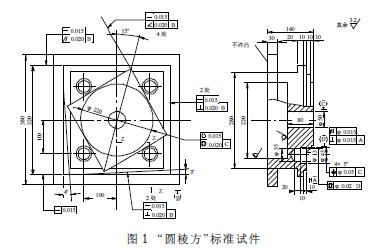

数控机床精度的检验与验收必须在机床安装地基混凝土完全干固,按照数控机床精度检测国标进行。机床精度检测包括几何精度检测、定位精度检测和切削精度检测。其中机床切削精度是一项综合精度,它不仅反映机床的几何精度和定位精度,同时还包括了试件的材料、环境温度、刀具性能及切削条件等因素造成的误差。切削精度检验又称为动态精度检验。在数控铣床或加工中心上,通常通过一个典型常用的铣削用“圆棱方”试件(图1)的加工来检验机床的切削精度。试件材料除特殊要求外,一般都为铸铁。

1 、“圆棱方”试件的切削精度检测项目

(1)镗孔精度。加工50mm 中心孔,用于检测圆度和圆柱度误差。镗孔精度与切削时使用的切削用量、刀具材料、切削刀具的几何角度等都有一定关系。主要是考核机床主轴的运动精度及低速进给时的平稳性。现代数控机床中,主轴都装有高精度带负荷的成组滚动轴承,进给伺服系统采用了摩擦因数小和灵敏度高的导轨副及高灵敏度的驱动部件,所以这项精度在新机床的检验中一般不成问题,但在旧机床改造中倒是比较常见。

(2)面铣刀铣平面精度。加工上表面,用于检测平面度和阶梯差。面铣刀铣削平面精度主要反映X 轴和Y 轴两轴运动的平面度及主轴中心线对X- Y 运动平面的垂直度,同时也可以反映出主轴的力学性能和切削性能。通过观察其各刀具轨迹的相交处即可粗略的发现主轴的轴、径向圆跳动情况。

(3)面铣刀铣侧面精度。加工倾斜15°正方形,用于检测垂直度和平行度误差。

(4)镗孔孔距精度。加工四个45mm 的孔用于检测X轴方向中心距精度,Y 轴方向中心距精度,对角线方向中心距精度和各孔径偏差。镗孔的孔距精度和孔径偏差是以快速移动进给定位精镗四个孔,测量各孔位置的X 坐标和Y 坐标的坐标值,以实测值和指令值之差的最大值作为孔距精度测量值。对角线方向的孔距可由各坐标方向的坐标值经计算求得,或各孔插入配合紧密的检测心轴后用千分尺测量对角线距离求得。而孔径偏差则是由在同一深度上测量各孔X 坐标方向和Y 坐标方向直径的最大差值求得。此种方法人为因素影响较大,故建议使用三坐标测量仪进行检验。

(5)立铣刀铣削四周面精度。加工底座320mm320mm方块,用于检测直线度、平行度、厚度差和垂直度误差。立铣刀铣削工件四周面精度是由X 坐标和Y 坐标分别进给,测量各边的垂直度,对边平行度、邻边垂直度和对边距离尺寸差。这项精度主要考核机床各项导轨运动的几何精度。

(6)两轴联动铣削直线精度。加工3°斜边,用于检测直线度,平行度和垂直度误差。两轴联动铣削直线精度是同时控制X 坐标和Y 坐标来实现的,所以该精度可以反映两轴直线插补运动的品质特性。进行这项精度检查时,有时会发现在加工面上(两直角边上)出现一边密一边稀的很有规律的条纹,这是由两轴联动时其中一轴的进给速度不均匀造成的。

(7)立铣刀铣削圆弧精度。加工220mm 的圆,用于检测圆度。立铣刀铣削圆弧精度是用立铣刀侧刃精铣外圆表面,然后在圆度仪上测出圆度曲线,根据所描绘出的曲线,可以很直观地反映出机床的性能。

(8)镗同心孔。加工43mm 的孔,用于检测同心度和重复定位精度。

2 、“圆棱方”试件的数控加工过程

通过对图样的分析我们不难发现它由多种形状组成:各种直径、深度的孔和各种平面。这就要求必须使用不同的刀具和工序来完成零件加工。同时,该零件作为检验机床精度的试件在使用,故其在工艺上的编排与正常的加工有所不同,它要求必须与机床各项几何精度相对应起来,因此它的各个轮廓和形状都是有明确的绝对精度和相对精度要求,这要求在工序的安排上需要一定的独立性,否则就会影响检验结果。参考程序(因为钻孔的程序比较常见且没有太多要求,在此将其省略)

PROGl:[加工底座320mm320mm]

NlO G90 Gl7 G64 G40

N20 GOO G54 Zl50

N30 X- 240 Y- 240

N40 M3 S250 F200

N50 Z- 7O

N60 GOO G41 DI X- 160

N70 Yl60

N80 Xl60

N90 Y- 160

N100 X- 240

NllO G00 Zl50

Nl20 G40 D0 X- 240 Y- 240

Nl30 M30

PROG2:[加工3°斜边]

NlO G90 Gl7 G64 G40

N20 G00 G54 Zl50

N30 X- 240 Y240

N40 Z- 30 M3 S250

N50 GO1 G42 D1 X- 160 F200

N60 Yl60

N7O X- 143.23 Y- 160

N80 X200 Y- 142.0l2

N90 GOO Zl50

N100 G40 D0 X- 240 Y240

N110 M30

PROG3:[加工15°斜度的220mm220mm 台阶]

NlO G90 Gl7 G64

N20 GOO G54 Zl50

N30 X- 76.865 Y- 286.865

N40 Z- 19.7 M3 S250

N50 GO1 G41 D1 X9.737 Y- 236.865 F200

N60 X- 150.263 Y40.263

N70 X40.263 Yl50.263

N80 Xl50.263 Y40.263

N90 X- 126.865 Y- 200.263

N100 GOO Zl50

N110 G40 D0 X- 76.865 Y- 286.865

Nl20 M30

PORG4:[加工φ220mm 圆孔]

NlO G90 Gl7 G64 G40

N20 G00 G54 Zl50

N30 X- 240 Y240

N40 Z- 9.7

N50 M3 S300

N60 GO1 G41 D1 Y11O F200

N7O GO1 XO

N80 GO2 XO Y11O IO J- 110

N90 GOl X240

Nl00 G00 Z150

NllO G40 DO X- 240 Y240

Nl20 M30

PORG5:[加工φ50mm 孔]

NlO G90 Gl7 G64 G40

N20 GO G54 Zl50

N30 XO YO

N40 M3 S400 F60

N50 MCALLCYCLE88(150,O,,- 80,O,O,3)

N60 MCALL

N7O M30

PORG6:[加工4×φ45mm 孔]

NlO G90 Gl7 G64 G40

N20 G00 G54 Zl50

N30 X100 Y- 100

N40 M3 S350 F60

N50 MCALL CYCLE88(150,O,,- 10,O,O,3)

N60 X100 Yl00

N7O X- 100 Yl00

N80 X- 100 Y- 100

N90 MCALL

N100 M30

PORG7:[铣平面]

NlO G90 Gl7 G64 G40

N20 GO0 G54 Zl50

N30 X- 150 Y11O

N40 R3=- O.3

N50 M3 S300

N60 L1O7 P6

N70 M30

L1O7:[FLAT(.SPF)铣平面子程序]

NlO G90 GOO Z=R3

N20 GOl X150

N30 GO0 Zl50

N40 X- 150

N50 G91 Y- 45

N60 G90

N70 Ml7

3、 数控加工中的技巧与禁忌

(1) 根据SIEMENS 840D 数控系统的特点在加工φ43mm 和φ45mm 的孔时只使用一个程序即可,然后在刀具数据中对刀具参数进行相应修改来减少换刀时间;或者使用高质量可调式镗刀,直接调整到尺寸。

(2)最后的上平面的铣削是用来检查主轴精度即主轴圆跳动情况,故只要进行薄层切削即可。因为精加工余量正常为0.3~0.5mm,加上试件的多次利用性的特点,所以参考程序中切削量为0.3mm。

(3)由于试件具有比较性(尤其是机床改造中使用较多),用来比较改造前后的机床精度变化,故对第二次加工中的对刀有一定的讲究:为了能达到更高的精度和重复性,通过使用杠杆百分表/ 千分表来对中心定位孔来找准X 和Y 方向的坐标,使用标准量块来测量Z 方向坐标。

(4) 由于该零件是试件,是机床精度检验的标准件,加工完成后都将通过三坐标测量仪进行数据检测,所以在加工中应尽可能保持其表面粗糙度的一致,同时“刀花”也要一致。每个工序必须一气呵成,一定不能出现接刀痕。一旦在加工过程中出现意外,如刀具损毁、机床故障,必须重新进行一次该工序的加工并在图样上标明调整后设定尺寸,否则可能会造成最终的测量数据有很大误差,无法给机床精度以客观的反映。

(5)在铣削加工中,铣平面是很常见,也是很简单的加工。通常情况下为了提高加工效率常常使用往复式的铣削路径。而在试件中最上层的平面是用来检验主轴精度和主轴力学性能,这就要求必须有一样的加工条纹便于三坐标测量进行准确的测量。因此在其加工中使用的是如参考程序PROG7 中所示加工路径。同时在加工中每次的径向步距必须小于刀具直径,从而防止由于刀具磨损造成的接刀间隙引起最后对主轴状况的判定。

(6)在机床改造中检测试件时,尤其是在不具备条件使用激光干涉仪进行系统精度检测的情况下,一定要将改造前试件加工中机床所处的加工位置记录下来,并且在改造结束后,在同样的位置进行试件加工,以免在改造结束验收时,由于机床不同位置精度不同造成试件精度不足,从而对整个项目的验收造成很大的负面影响。

(7) 机床的几何精度在不同的温度下是有所变化的,所以检测之前,就应该让机床的各部件先进行稍微的预热,然后再进行检测。

(8)在对大型的卧式镗铣床的精度检验中必须增加一项镗深孔的能力检测。例如,捷克SKODA 公司的W250H镗铣床其镗杆和方枕的累加行程接近两米。故在验收它时必须有一个专门的长箱体试件来检测它镗深孔时的主轴圆跳动情况。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com