关于提高冲压模具寿命的方法探寻

2014-3-9 来源: 滁州职业技术学院 作者:方长敏

摘要: 从某种意义上讲,冲压技术其实质就是模具技术,模具在冲压生产中占有特殊的重要位置,只有高质量的冲压模具才能生产加工出优质的冲压件,而冲压模具的寿命又反映了一个企业的技术水平和管理水平,并直接影响冲压件在市场上的竞争力。

关键词: 冲压模具;模具寿命;材料;结构;工艺

模具寿命是模具质量的重要指标之一。它对工业生产的影响,主要包括两个方面:一是对产品生产率的影响,二是对产品成本的影响。我国有模具生产厂家约2 万余家,模具总产值超过500 亿元人民币。采取措施,提高模具质量,延长模具使用寿命,使模具达到最佳使用寿命无疑有着十分重要的意义。模具寿命的高低在一定程度上反映一个地区、一个国家的冶金工业、机械制造工业水平。

一、模具寿命、模具与工业生产的关系

(一)模具寿命

模具正常失效前,生产出的合格产品的数目,称为模具正常寿命,简称模具寿命,模具首次修复前生产出的合格产品的数目,称为首次寿命;模具一次修复后到下一次修复前所生产出的合格产品的数目,称为修模寿命。模具寿命是首次寿命与各次修复寿命的总和。

(二)模具寿命与工业生产的相互关系

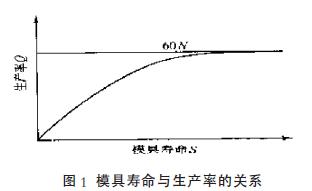

1、模具寿命与生产率的关系。从模具寿命的定义可知,模具寿命的大小取决于模具所能生产出合格产品的数量,生产率则表示模具在单位时间内生产出合格产品的数量。两者之间有着必然的联系。模具寿命与生产率的关系曲线,如图1 所示。

由图可见,模具寿命S 越长,生产率Q 越高。当产品批量n>模具寿命S 时,生产中多数是一套模具完全失效后再换新模具,若不计模具设计时间(用T1 表示)和模具加工时间(用T2 表示),则模具寿命S 与生产率Q 之间的关系可用经验公式表示为:Q=S/〔T3+ΣT4+S/(60N)〕式中: N 为设备的工作节奏;T3 为模具安装、调试时间;T4 为模具修复及维护时间。从关系式可以看出:减少模具的安装、调试时间和模具修复及维护时间,提高模具的使用寿命,都能起到提高模具生产率的作用;并且设备的工作节奏越快,模具寿命对生产率的影响就越大。

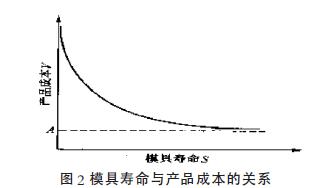

2、模具寿命与产品成本的关系。模具寿命与产品成本的关系曲线,如图2 所示。

由图可见:产品成本V 随着模具寿命S 的增加而下降。模具寿命与产品成本之间的关系可用经验公式表示为:V=A﹢(M﹢B)/S=A﹢(Mc﹢Mz﹢Mx﹢B)/S式中:A 为与模具寿命无关的单件产品成本之和;M 为模具费(模具材料费Mc、模具制造费Mz 和模具修理费Mx 之和);B 为模具工费。从关系式也可以看出:模具寿命越高,各项费用越低,则产品成本越低。目前我国模锻件、冲压件的模具费用占产品成本的10%-30%,小批量冲压件模具费用占产品成本的30%-50%。另一方面,目前我国模具行业是微利行业,模具价格偏低,如果提高模具价格,会进一步增大模具费在产品成本中的比例。因此有效的提高模具寿命,就可以降低产品成本。

二、影响冲压模具寿命的因素

为了提高冲压模具的寿命,必须对已失效的模具进行分析,了解和掌握失效的原因和影响冲压模具寿命的主要因素。

(一)模具材料的影响

1、模具材料的影响。各种模具材料的硬度、耐磨性、耐腐蚀性、塑性变形抗力、断裂抗力、冷热疲劳抗力等性能均有所不同,材料的性能必须满足模具的具体使用要求,否则将导致模具的早期失效。如冲压模具工作在循环载荷下时,使用疲劳抗力差的材料将会萌生疲劳裂纹,裂纹的不断扩展将引起模具的断裂失效。

2、模具钢材冶金质量的影响。目前生产中,冲压模具材料以模具钢为主,若钢中含有强度低、塑性差的非金属夹杂物,则容易形成裂纹源,引起模具早期断裂失效。当钢中的碳化物过多,形成网状、大块状或带状偏析时,将严重降低钢的冲击韧度及断裂抗力,引起模具的早期断裂、崩块及开裂等。钢材中存在中心疏松和白点,会降低模具的抗压强度,使模具淬火开裂及工作表面凹陷。

(二)模具结构的影响

1、模具几何形状的影响。模具的几何形状对成形过程中坯料的流动和成形力产生很大的影响,从而影响模具的寿命。

2、模具间隙的影响。模具的凸凹模工作间隙不仅影响工件的质量,还影响模具的寿命。例如拉深模的间隙过小将增加摩擦阻力,易擦伤工件表面,并增大了模具的磨损。冲裁模的间隙过小会加剧凸凹模的磨损,降低模具的使用寿命。

3、结构形式的影响。模具的结构形式不合理将导致应力集中而断裂失效。

(三)模具制造工艺的影响

1、锻造工艺的影响。如果锻造工艺不合理,会降低钢材的性能,造成锻造缺陷,形成导致模具早期失效的隐患。常见的锻件表面缺陷有裂纹、折叠、凹坑等,内部缺陷有组织偏析、流线分布不合理、疏松、过热、过烧等。

2、加工工艺的影响。切削加工时没有彻底去除材料表面脱碳层,将会降低模具的表面硬度,加剧了模具磨裂及淬裂的倾向。切削的表面粗糙、尺寸连接处不光滑,或留有尖角和加工刀痕,将萌生疲劳裂纹,造成模具疲劳失效。磨削加工时进给量过大、冷却不足则容易产生磨削裂纹和磨削烧伤,减低模具的疲劳强度和断裂抗力。电火花成形及线切割加工,会使模具表面产生拉应力和显微裂纹,导致表面剥落和早期开裂。若材料淬火后的内应力很高,电火花加工时应力会重新分布,引起模具变形或开裂。

3、热处理工艺的影响。模具淬火加热时温度过高,容易造成模具的过热、过烧,冲击韧度下降,导致早期断裂。如果淬火温度过低,会降低模具的硬度、耐磨性及疲劳抗力,容易造成模具的塑性变形、磨损失效。淬火加热时如果不注意采取保护措施,会使模具表面氧化和脱碳,脱碳将造成淬火软点或软区,降低模具的耐磨性、疲劳强度和抗咬合能力,影响其使用寿命。淬火冷却速度过快或油温过低,模具容易产生淬火裂纹。如果回火温度太低,而且不够充分,将无法消除淬火过程中的残余应力使模具的韧性降低,容易发生早期断裂。

4、模具工作条件和使用维护的影响

(1)被加工材料的影响

被加工材质的不同、厚度的不同对模具寿命有很大的影响。被加工材料的强度越高、厚度越大,模具承受的力也越大,模具的寿命相对较低。若被加工材质与模具材料的亲和力大,在冲压成形过程中会和模具发生粘附磨损,降低模具的寿命。被加工材料的表面状态,对模具的磨损也有很大的影响。采用表面没有氧化黑皮、脱碳层,仅有极薄的氧化膜或磷化膜的坯料,对模具冲压最为有利。

(2)冲压设备特性的影响

冲压设备的刚度和精度对模具的寿命影响极大。开式压力机为C 型框架,刚度较差。在冲压力的作用下易产生变形,造成上、下模中心线不重合,模具工作间隙不均,甚至啃刃崩刃。此外,冲裁过程结束的瞬间,载荷急速锐减,压力机在冲压过程中积聚的变形能量突然释放,造成上、下模间的冲击振动,即所谓“失重插入”现象,这也加剧了模具的磨损。因此,精密冲裁或使用硬质合金冲裁模具时,最好采用刚度较好,精度高的闭式压力机。

(3)润滑条件的影响

良好的润滑条件可以有效降低摩擦力、摩擦热和冲压力,减少模具的磨损,显著提高模具的使用寿命。

三 、提高冲压模具寿命的几种方法

(一)合理设计。在保证冲裁工件质量的前提下,冲裁模具应尽可能选用较大的冲裁间隙,以降低冲裁力,减小模具的磨损。为了提高凸模的刚度,加强其抗偏载能力,以防止工作时凸模弯曲变形或折断。一般凸模头部截面积和尾柄部截面积大约分别取为工作端面面积的2 倍和4 倍,必要时对凸模进行导向保护。可以采用弹性卸料板,对板料施加一定的压边力,以减少因板料滑移或翘曲对凸模的作用力。为确保冲压过程中冲裁间隙均匀,避免啃刃和刃口的不均匀磨损,可选用精确的模具导向装置,例如使用滚珠导柱导套。在制造加工过程中,必须严格保证模具的尺寸形状精度,避免留下机加工刀痕;过渡部分要平滑,不能有微小缺陷,防止使用过程中出现应力集中裂纹。电加工及磨削加工后应进行回火,以消除加工应力。

(二)正确选材。当冲裁模的生产批量很大时,应选择强度高、韧性好、耐磨性好的高性能模具材料。由于凸模的工作条件比凹模更差,凸模材料的耐磨性可以选得比凹模材料更高。模具用钢要有较高的纯度,硫、磷含量要严格控制。一般钢材含碳量在0.8~0.9%韧性较好,含碳量在0.95~1.05%为硬韧,含碳量在1.05~1.15%为硬性,大型模具含碳量取下限,小型模具取上限。

(三)采用模具强韧化处理和表面强化处理。采用强韧化处理和表面强化处理技术,使模具获得优良的整体强韧性能和优异的表面硬度、耐磨性和抗粘附性能,是提高各类模具使用寿命的有效途径。

(四)合理使用维护。冲裁模操作时应严格控制凸模进入凹模的深度,以免磨损加剧。冲模使用了一段时间后,凸、凹模刃口将不可避免地出现磨损和磨损沟痕。这时候提前修模,可以减小摩擦力、预防磨损沟痕导致的裂纹,避免因磨损后凸、凹模间隙不均产生的附加弯矩,提高模具的寿命。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com