摘要:利用钛合金的可燃性,在电火花诱导放电和氧气助燃作用下, 提出了对TC4钛合金进行放电诱导可控烧蚀并同时通过车刀对烧蚀层和软和层进行在线机械修整的新型加工方法。建立了电火花诱导可控烧蚀复合车削加工极间双介质放电模型,分析并验证了诱导烧蚀放电极间气、液两相流电介质击穿机理。对TC4钛合金进行常规电火花车削、诱导可控烧蚀车削和电火花诱导可控烧蚀复合车削对比试验,结果表明,电火花诱导可控烧蚀复合车削具有加工速度快、表明质量好、电极损耗低等优点,并分析了复合车削的工艺特点。

关键词:电火花 钛合金 可控烧蚀 效率 复合加工

传统电火花加工受脉冲电源能量输出、表明质量等因素制约,加工效率较低。为此,国内外研究人员提出了多种新型电火花加工方法,如气中电火花加工方法,超声辅助气中电火花加工方法及液中喷气电火花加工和喷雾电火花加工方法等。但以上各种方法仍然主要依靠极间电火花放电能力蚀除金属材料,能量的大小仍依赖于脉冲电源,其加工效率相对较低。

电火花诱导可控烧蚀复合车削加工方法将高效、低损耗的烧蚀加工与高表面质量的机械车削加工相结合,具有加工效率高、电极损耗低、表面质量好等优点。电火花诱导烧蚀放电极间以气、液两相流为工作介质,充分利用了气中放电极损耗低的优点,并有效地改善了气中放电加工短路率高、加工效率低等问题。

1、加工原理

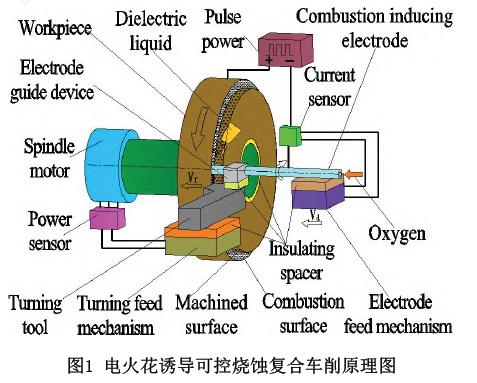

加工原理如图1所示,TC4钛合金工件在机床主轴带动下做旋转运动,中空管状诱导烧蚀电极穿过电极导向块并以一定的速度绕自身轴线旋转,工件和诱导烧蚀电极分别接脉冲电源正、负极,加工过程中向加工区域持续喷射工作液。

根据钛合金在一定温度和气压条件下会发生快速的氧化燃烧,利用诱导烧蚀电极和工件之间的电火花诱导放电产生的高温热量和氧气助燃作用,诱导加工区域钛合金材料产生电火花引燃可控烧蚀,烧蚀大量件材料,同时在工件表面形成烧蚀层和软和层。然后利用车刀主削刃将烧蚀表面的烧蚀层和软化层在线修整去除,以提高表面质量、烧蚀的可控性和稳定性,利用车刀副切削刃在线修整已加工表面。

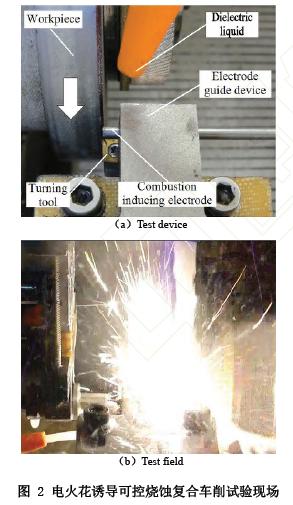

诱导烧蚀电极和机械修整车刀分别由两套自动给系统控制其给速度,由于钛合金为典型难加工材料,为减少刀具磨损,车刀自动进给控制系统自动调节进给速度,保持车刀基本处于无力切削状态,即车刀基本没有车削到基体材料,而是仅将烧蚀层和软和层修整去除,试验现场如图2 所示 。

加工过程中,车刀不与脉冲电源相连接,车刀与工件不产生电火花放电,无放电损耗,并且车削修整区域主要为软化层,机械切削力很小,车道磨损较小。通过控制电火花诱导放电、氧气压力和流量、工件转速等以实现对工件的可控烧蚀,进而实现对工件进行电火花诱导可控烧蚀及车削修整复合加工。

2、复合车削电火花诱导放电机理分析

2.1极间双介质放电原理

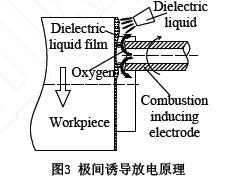

在电火花诱导可控烧蚀复合车削加工中,极间诱导放电原理如图3所示,由于工作液持续从外部喷射到加工区域,并且工作液具有湿润和粘附作用,从而工件表面会附着一层液体薄膜。同时,具有一定压力的助燃氧气从中空的管状诱导烧蚀电极中喷出,电极端面周围处于气体包围状态,极间介质实质处于气、液双介质状态。

2.2 双介质击穿过程

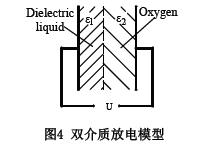

为分析简便,假设两极间只作用一层氧气薄膜和一层工作液薄膜,并且气、液薄膜分别均匀分布于两极间,两极间构成的电场为均匀电场,双介质放电模型如图4所示。

由于工作液的介电系数ε1大于氧气的介电系数ε2,根据电力线折射律可知,在氧气中法线方向的电场强度大于工作液中的法想的电场强度,并且氧气的抗电强度远小于工作液的抗电强度,因此总是氧气薄膜首先被击穿。

氧气薄膜极间介质一旦被电离、击穿、行程放电通道后,通道内的电子将高速奔向正极,正离子奔向负极,电能变成动能,动能通过碰撞又转变为热能,于是在正极和负极表面分别形成瞬时热源,温度达到5000度以上,瞬时高温使工件表面的液体薄膜快速汽化、热分解。

2.3电火花诱导放电对比试验

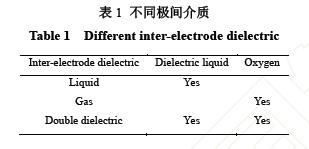

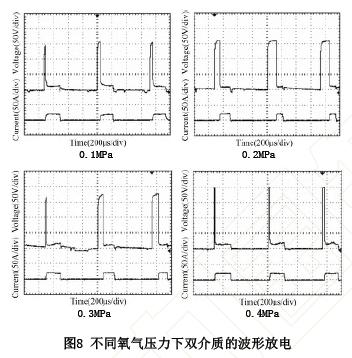

为了证实电火花诱导可控烧蚀复合车削加工中,诱导放电极间介质处于气、液双介质状态,在同一机床上、相同的试验条件下、不同放电介质中分别进行了电火花诱导放电,测出放电间隙,采集放电波形,并对试验结果进行对比分析。电火花诱导放电三种不同极间介质情况如表1所示。

2.3.1 试验条件

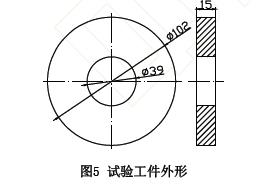

(1)试验件为圆盘形TC4钛合金材料,气尺寸为直径102mm*15mm,直径39mm孔为工件安装孔,工件外形如图5所示。

(2)诱导烧蚀电极为紫铜管,外径3mm,内径1.5mm。

(3)工作液为JR4A复合工作液,流速为4.1m/S,流量为1.2*10(-4次方)/m(3次方)。

(4)试验参数:开路电压240V,脉宽2000μs,脉间5000μs,低压电流10A,工件转速720r/min,电极转速60/min。

2.3.2试验结果与分析

(1)放电间隙

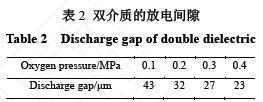

试验所用机床为北京凝华公司生产的电火花成型机床NH7125CNC,利用示波器配合机床的检测功能,采用试错法可以测得不同极间介质的放电间隙。在上述试验条件下,测得氧气中、液中电火花诱导放电的放电间隙,分别为17μm、51μm。测得不同氧气压力下气、液双介质的放电间隙如表2所示。

由表2可知,气、液双介质的放电间隙介于液中、气中电火花加工之间,并且随着氧气压力的增大,放电间隙逐渐减小。

(2)击穿电压

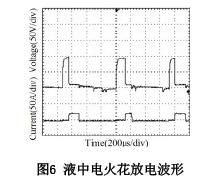

在上述试验参数下采集的液中电火花诱导放电的放电波形如图6所示,由放电波形可知,液中电火花加工的击穿电压在90V左右。

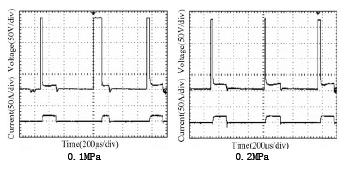

在压力下的气中电火花诱导放电的放电波形如图7所示,由放电波形可知,其击穿电压基本维持在230V左右,并且氧气压力对击穿电压影响很小。

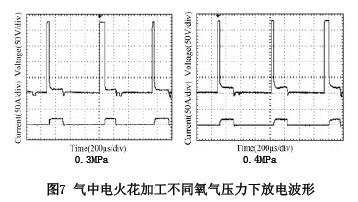

试验采集的不同氧气压力下气、液双介质的电火花诱导放电的放电电波形如图8所示。

由图8可以看出,气、液双介质的击穿电压在150V-200V之间,此击穿电压处于液体介质击穿电压和氧气介质击穿电压之间。同事由表2可知,双介质的放电间隙也处于气体、液体电火花加工之间。

随着氧气压力增大,由于气流的吹除作用增强,附着在工件诱导烧蚀放电表面的液体薄膜逐渐变薄,从而极间介质击穿电压逐渐增大,放电间隙逐渐减小,极间介质逐渐的放电间隙和击穿电压试验结果和以上分析相符合,从而验证了电火花诱导可控烧蚀复合车削中,电火花诱导放电极间介质实质上处于气、液双介质状态。

3、可控收身复合车削对比试验

3.1试验条件

3.2结果分析

3.2.1加工速度

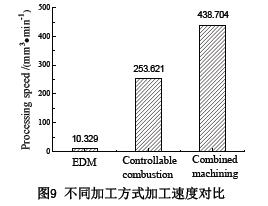

三种不同加工方式加工速度试验结果如图9所示。

试验结果表明,在相同试验条件下,电火花诱导可控烧蚀复合车削加工速度与电火花车削相比提高了43倍,与电火花诱导可控烧蚀车削相比提高了1.7 倍。

常规电火花车削加工主要依靠极间电火花放来蚀除金属材料,蚀除金属件材料的能量来自于脉冲电源, 受脉冲电源能量输出、能量利用率等因素的制约,因此电火花车削加工效率较低。

电火花诱导可控烧蚀车削加工时,材料去除能量主要来自钛合金自身燃烧时所释放出的能量,相同时间段内钛合金燃烧所释放出的热量比电火花加工脉冲电源输出的能量高4 个数量级以上。因此,电火花诱导可控烧蚀车削加工速度与常规电火花车削加工相比有较大提高。

(1)车削修整

复合车削加工仅依靠电火花放电诱导钛合金发生的可控烧蚀去除大量工件材料,而且车刀车削修整软化层和烧蚀层时也去除部分工件材料。因此,与电火花诱导可控烧蚀相比,复合车削加工速度有较大提高。

(2)烧蚀速度

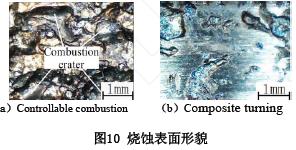

在上述试验条件下,电火花诱导可控烧蚀车削烧蚀电火花诱导可控烧蚀复合车削烧蚀表面形貌如图10所示.

由钛合金燃烧机理可知,钛合金燃烧强烈地依赖于氧气的压力,而温度和气流速度的影响较小。由图 10 可以看出,可控烧蚀车削加工烧蚀表面非常不平整,有较多烧蚀坑,并且烧蚀坑大而深。助燃氧气通过烧蚀表面大而深的烧蚀坑而发生泄露,导致烧蚀加工区域氧气压力下降,从而钛合金烧蚀速度有所降低。

由图10可知,复合车削加工于车刀将烧蚀产生的燃烧层和软化层大部分修整去除,与烧蚀车削相比,复合车削烧蚀表面较为平整,烧蚀坑数量相对较少,并且烧蚀坑小而浅,通过烧蚀坑泄露的氧气相对较少。因此,复合车削比可控烧蚀车削钛合金烧蚀速度有较大提高。

此外,由于复合车削加工烧蚀表面较为平整,有利于改善烧蚀表面助燃氧气流场的稳定性,从而提高了烧蚀加工的可控行和稳定性。

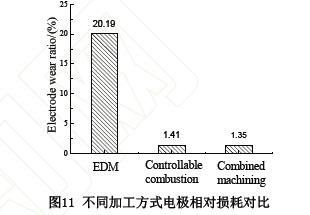

3.2.2 电极相对损耗

三种不同加工方式电极相对损耗对比如图11所示,由试验结果可知,在相同试验条件下,常规电火花车削电极相岁损耗为 20.19%,而电火花诱导可控烧蚀车削电极相对损耗仅为1.41%,复合车削电极相对损耗仅为 1.35%,两者电极相对损耗比常规电火花车削降低了93%左右。

由电火花诱导可控烧蚀加工原理可知,可控烧蚀车削和复合车削电极损耗包括:电火花诱导放电时产生的放电损耗、可控烧蚀时产生的烧蚀损耗。

(1)放电损耗

常规电火花车削加工时,极间放电介质为工作液,然而可控烧蚀车削加工电火花诱导放电极间介质实质上是气、液两相流,与气中电火花加工类似,飞溅到电极表面的工件材料对电极起保护作用;并且工件接脉冲电源正极,气体放电加工其微观物理过程以电子的 轰击作用为主,采用正极性加工时加工速度较快,电极损耗较低。因此,可控烧蚀车削和复合车削加工中,电极因电火花诱导放电产生的放电损耗较少。

(2)烧蚀损耗

材料的烧蚀速度不仅与高温热源有关,而且与材料自身性质有关。

a 引燃能量

由上述放电损耗分析可知,接脉冲电源正极的工件材料在电火花诱导放电阶段获得的能量较多,即为后续引燃钛合金工件提供更多的热量,工件引燃效果较好。因此,相对于接脉冲电源负极的电极材料,钛合金工件的烧蚀速度更快。

b 材料自身性质

根据钛合金燃烧机理可知,影响钛合金燃烧的内部因素有 1.钛具有较高的绝热燃烧温度,钛比其它金属更容易燃烧;2.钛具有除铝、镁以外最高的氧化生成热和燃烧热;3.钛具有较低的导热系数和比热。因此,与紫铜电极相比,钛合金更容易燃烧并且燃烧更剧烈,从而烧蚀速度较快。

因此,在可控烧蚀车削和复合车削加中,紫铜电极虽然产生较大的烧蚀损耗,但钛合金工件材料的烧蚀速度远大于紫铜电极的烧蚀速度,从而电极烧蚀相对损耗较低。

3.2.3 已加工表面对比

(1)三种不同加工方式已加工表面

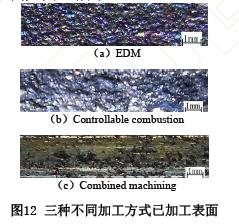

在上述试验条件下,电火花车削、电火花诱导可控烧蚀车削、电火花诱导可控烧蚀复合车削已加工表面如图12所示。

由图 12可以看出,与电火花诱导可控烧蚀车削相比,电火花诱导可控烧蚀复合车削已加工表面由于车刀的修整作用较平整,表面质量相对较好,基本接近于电火花加工表面。

(2)已加工表面分析

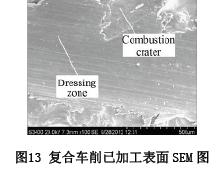

电火花诱导可控烧蚀复合车削已加工表面SEM图 如图13所示,可以看出,烧蚀复合车削已加工表面由于机械修整车刀副切削刃在线修整作用较为平整,有明显的机械车削痕迹。

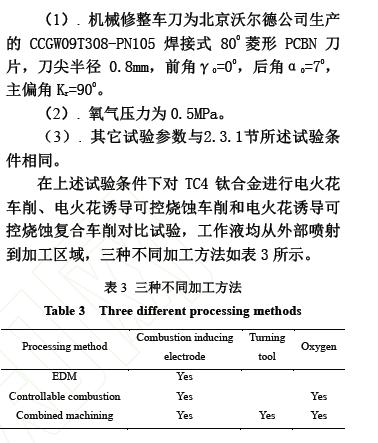

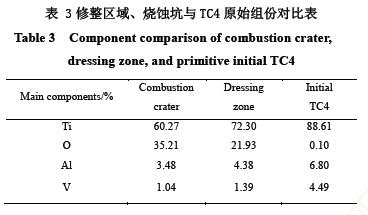

次外,对机械车削修整区域、烧蚀坑进行能谱和组份分析,结果如图14所示,并与TC4 原始组份进行对比,结果如表 3 所示。

由表 3 知,TC4 烧蚀坑的氧元素含量达到35.21%,比TC4 钛合金原始组份中的氧元素含量(0.10%) 高出许多。这是因为,电火花诱导放电后通入氧气使得工件表面发生了剧烈烧蚀反应,燃烧产物以氧化物的形式存在,烧蚀产物虽然大部分被抛出,形成熔化有些则形成致密的氧化层覆盖在燃烧坑表面,故燃烧坑表面氧元素含量较高。

在电火花诱导可控烧蚀复合车削时,机械修整车刀副切削刃将软化层、烧蚀层材料大部分车削去除,但是仍有一部分燃烧影响区域的材料未被完全车削去除,从而机械车削修整区域的氧元素含量为 21.93%,比TC4 原始组份高,但是低于燃烧坑处氧含量。

4 、结论

1) 电火花诱导可控烧蚀复合车削极间放电介质为气、液两相流,从而诱导烧蚀放电具有电极损耗低的优点,并改善了气中电火花加工短路率高、加工效率低的问题。

2)可控烧蚀复合加工电火花加工相比,可大大提高加工速度、降低电极损耗。

3)可控烧蚀复合车削不仅加工效率高,而且可显著提高可控烧蚀加工的表面质量、加工速度和烧蚀的可控性以及稳定性。

(文自:南京航空航天大学 机电学院)

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com