[摘 要]台尾体芯轴深孔改为两段短孔、解决了深孔和交叉孔加工困难的难题,改善加工工艺性和装配工艺性,芯轴与台尾体用涨套连接并采用双端锁紧、提高了台尾支撑刚度,同时实现了台尾芯轴装配的互换性,为数控机床沿用传统台尾结构的设计模式探索一条新的途径。

[关键词] 直线度;配合间隙;互换性;切削震纹。

1、前言

近年来,我国数控机床发展迅猛、整体设计水平不断提高,然而;数控车床的“台尾”部件大部分依然沿用普通车床台尾的结构模式。传统台尾在数控机床中应用其工作性能已不能符合数控机床的精度要求,切削工作中发现;靠近台尾支撑端的加工表面质量远不如床头端的表面质量好、有时会出现明显的切削震纹,工件两端的加工质量产生明显差异,这是传统台尾因补充普通车床的加工功能而造成的工作刚性缺陷所致。

在普通车床中、为了具备钻、扩、饺的加工功能、台尾芯轴设计需有较大的行程来满足钻孔、扩孔、较孔的工作进给,台尾芯轴与台尾体有较长的滑动配合面积、因深孔的直线度、圆度、锥度的精度加工难度大、配合间隙控制不能过小、芯轴与孔壁贴合率较差、在单端(闸块)结构锁紧的状态下、台尾的支撑刚度已大打折扣、在切削过程中台尾芯轴六个自由度控制不良,产生震动、影响零件加工的表面质量,制造上为了保证心轴滑动的配合间隙、多以配做工艺完成、限制了零件的互换性装配和生产效率、在台尾仅作为工件支撑的单一功能的数控机床上、可以进行改进和优化。

2、 传统台尾缺陷分析;

2.1、台尾芯轴与台尾体为小间隙滑动配合结构、由于深孔加工直线精度控制困难、加工难度大,在设计公差内台尾芯轴装配中经常出现芯轴无法通过深孔的问题、造成返修。(见图一)。

(图一)

2.2、传统台尾为前端闸块锁紧结构、当闸块锁紧时、芯轴被顶靠在一侧孔壁上,压点与支点呈对称压紧、芯轴两侧约70%圆周存在悬空间隙、芯轴定位接触面积小,抗震性不良。(见图二)。

(图二)

2.3、台尾芯轴在前端一点锁紧、芯轴两端可绕锁紧点在间隙内摆动,芯轴抗弯性能较差、切削中芯轴极易产生颠覆震动,是造成台尾端支撑刚度不足因素主要之一。(见三)

![]()

(图三)

2.4、台尾芯轴和台尾体孔径磨损后间隙不能补偿、增大的间隙无法修复、工作精度寿命短。(见图四)

(图四)

3、 新型台尾结构探讨,

◆新型台尾对传统台尾结构存在的缺陷和工艺性不良等问题进行了研究和改进;在数控车床上台尾仅是工件的支撑机构、完全可以简化掉钻、扩、饺任务的多余功能、重点提高数控车床支撑刚性和优化工艺性为设计目标。

◆新型台尾优点

1.台尾体中的深孔改为前后两段短孔,加工工艺性好。

2.取消十字交叉孔结构、将单端锁紧的闸块改为双端锁紧,确保台尾芯轴六个自由度固定,刚性强。

3. 缩短芯轴的工作行程、能满足数控车床工件支撑和退出的距离为度(可比传统台尾芯轴行程缩短2/3)。

4. 减少制造工艺中的配作环节、实现零件装配互换性。

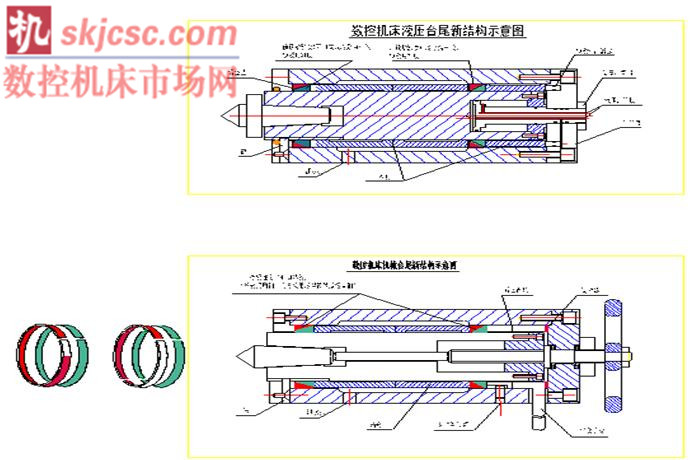

◆本新型结构是将台尾芯轴两端用锁紧涨套紧固在台尾体短孔中、明显提高心轴抗弯刚度,涨紧套松开、芯轴可以轻松移动。(见图五)

1. 台尾体①改为前后两段短孔、芯轴②通过前锥套③和后锥套④与台尾体锁紧固定(红色为外锥套、蓝色为内锥套),液压油缸活塞⑥推动隔套组⑤同时压紧前后锥套、芯轴被锥套涨紧在台尾体上,当油缸活塞反向移动、涨套压力撤销松动芯轴可轴向移动,此时芯轴位置由隔套起到支撑功用。

2.前后锁紧套③和④为薄壁弹性开口锥套、锁紧锥套为21度、保证锁紧力撤销后锥套能有效脱开、(采用三瓣分开的锥套效果较好),内锥套与芯轴滑动摩擦材质硬度应低于芯轴表面硬度。

3. 锁紧套工作行程约0.5mm。锁紧动力行程较短,凸轮、杠杆、气动、液压等机构均可采用,本文是以液压油缸作为锁紧动力。

4. 改变调整垫⑦厚度可以调整油缸行程,键⑧阻止芯轴转动。

5. 经生产样机试验:锁紧牢固、重复锁紧精度稳定、制造工艺性有较大提高。(图五)

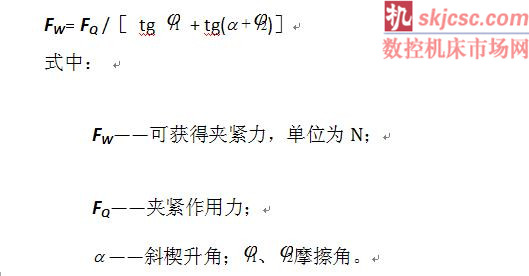

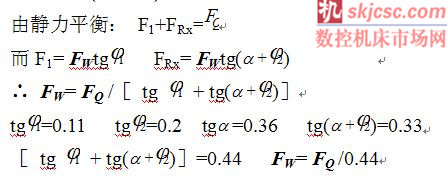

4、 涨紧套锁紧力计算

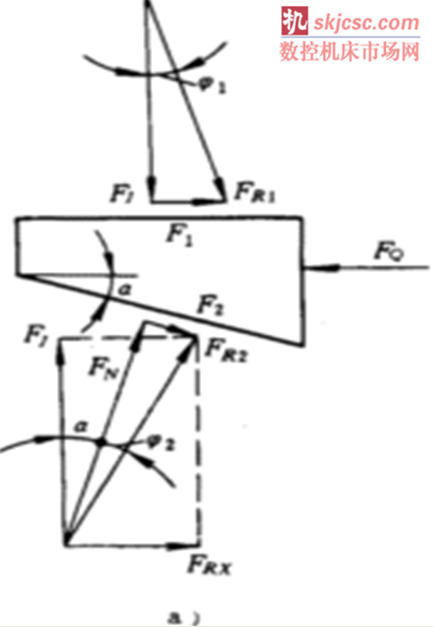

受力分析(见图六)所示,

(图六)

涨套斜楔角度为20度 —21度 为好(经过样机在生产线上数月工作试验、精度稳定)。涨套斜角的装配方向按上(图五)所示、芯轴退出时有利于涨套分离脱开。

5、 改进结构的性能及特点

(1) 台尾芯轴为双端锥套结构锁紧、提高了支撑刚度,定位稳定、抗弯性好,有利改善切削震纹

(2) 极大改善了台尾体零件加工工艺性、生产成本低、有利批量生产、

(3) 实现了台尾芯轴与台尾体的互换性安装、有利制造、装配、维修,

(4) 台尾零件易实现模块设计、形成通用系列标准。

(5) 零件磨损可以实现补偿、始终保证正常工作刚度。

6、结 束 语

为了提高数控机床产品的性价比,需要寻找加工简单、装配方便、零件通用的设计思路。数控机床台尾主要功用是支撑工件,芯轴行程应比普通车床台尾短的多、仅满足顶尖顶入和脱开距离即可,可以简化和缩小工作结构。芯轴的双端锁紧、明显提高了台尾的支撑刚度、是缩小台尾与主轴箱抗震差距的较好途径,顺着此思路;将数控机床台尾设计成整体结构将会进一步接近主轴箱的工作刚度、目前在国外产品中已有类似结构。

本文所述仅是个人在工作实践中体验出的一点浅显认识,定有疏漏和缺陷、仅供参考,希望广大同仁多提宝贵意见、共同探索、为实现中国机床产品的优质优价而努力。(沈阳机床集团 沈一车床厂 )

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com