1. 机床的选型

汽车及摩托车行业的典型零件-轮毂,对于这类零件往往要进行高效、大批量、高精度的加工。为此我厂专门设计出数控轮毂车床,这类车床的主要优点是:设计中对主轴、床身、底座、横梁等部件的刚度进行合理匹配,大大提高了整机的刚性,确保了高速运转时的稳定性。

卧式数控轮毂车床:CKL6163,最大切削直径630 mm,最大切削长度800 mm。

卧式数控轮毂车床:CKL6156,最大切削直径630 mm,最大切削长度800 mm。

立式数控轮毂车床:CKL516,最大切削直径600 mm,最大切削高度295 mm,适用于加工16-22英寸轮毂,单主轴,双刀架。

2. 定位及夹紧方式

2.1 CKL6163卡盘

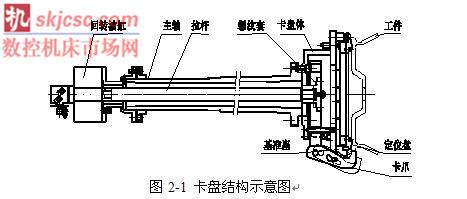

卡盘安装在主轴的前端,旋转油缸装于主轴的后端,两者通过拉杆连接起来。(见图2-1)

当旋转油缸中的活塞向前移动时,卡爪通过卡盘内部的楔形柱塞结构张开,活塞缩回时,卡爪收缩。

旋转油缸由缸体、旋转组件、连接板等组成,油缸还装有“安全锁机构”能够在压力源出现问题而造成供油压力失常的情况下,维持油缸内部的固定压力。

卡爪的结构形式必须与所卡的工件形状相适应,为了保证卡盘安全使用,保持其高精度及使用寿命,对卡盘及油缸的使用及维护都做了一些必要的规定及限制。

专用指形轮毂动力卡盘,技术先进工作可靠,采用轮毂轮唇定位方式,可根据需要配置卡爪,通过更换卡爪可实现15"~22"规格的轮毂加工。

图2-1 卡盘结构示意图

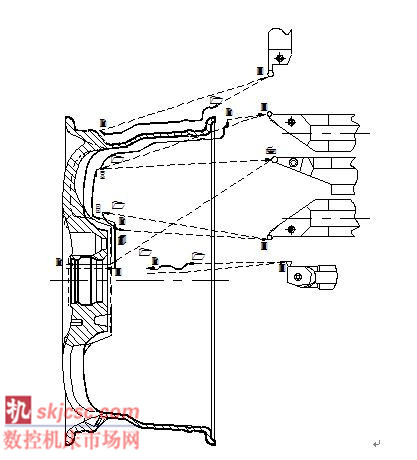

2.2 CKL516交换工作台装置(见图2-2)

双工位旋转工作台交换装置,采用液压升降来实现工作台与主轴及配气装置分离,并通过液压控制交换装置180度回转,工件的卡紧采用气动控制,工件在上料区由外侧卡盘卡紧后由气锁锁紧工件,工作台旋转脱离气源转到加工区后下落,由主轴卡盘卡紧工作台送来的轮毂卡盘。在主轴加工工件的同时,另外一个工作台可实现上下料,节省了上下料的时间,避免了装卡工件靠近或进入机床内,减少事故的发生。

图2-2 回转工作台示意图

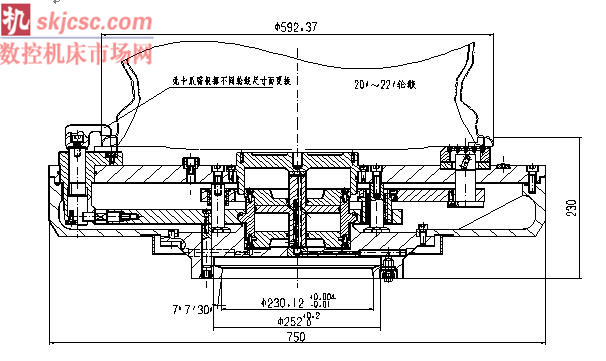

2.3 CKL516卡盘(见图2-3)

卡盘采用气动夹紧,卡持力可按加工需要调整,正常情况下压力调整在0.6Mpa以上。卡盘安装在交换工作台上方的两端,卡盘体内的气缸体上下移动时联结盘带动卡爪旋转上升或下降,同时卡紧工件。工件定位在浮动的支撑座上,支撑座可根据加工的零件型号不同,调节支撑座的固定位置,同时更换相应的卡爪。气缸体分为上下两个腔,可增强气缸压力。

卡爪的结构形式必须与所卡的工件形状相适应,为了保证卡盘安全使用,保持其高精度及使用寿命,对卡盘及气缸的使用及维护都做了一些必要的规定及限制。

用于生产必需要有两种卡紧装置:

第一种,主轴卡具装置固定在主轴前端,它的功能是卡紧由托盘传递过来的卡盘,并使它对准中心,由油缸卡紧,正常情况下压力调整在1.6~2.0Mpa。

第二种,工件卡盘内外各一个,安放在交换工作台上,用于卡紧工件。交换工作台的正反转用于交换待加工品和已加工完的成品件。

图2-3 卡盘结构示意图

3.刀具的选择

在仿形切削中车削轮廓或锥度时,刀尖角不应超过最大的内仿形角,在刀片侧面和工件表面之间至少必须有2度间隙。

考虑切削刃强度最大和加工经济性最好,在轮毂车削中应尽量选择圆刀片。

以卧式数控轮毂车床为例介绍选刀及走刀路线(见图3-1)。

图3-1 车削轮毂的刀具及走刀路线

4. 切削用量的选择

根据以下几点选择切削用量:

(1) 机床的刚度

(2) 主轴的最高转速及最低转速

(3) 主轴的最大切削扭矩

(4) 轮毂零件的材质、硬度及加工后的表面粗糙度

(5) 刀具的切削参数

铝合金轮毂:

切削深度推荐值(ap):1mm

进给率推荐值(fn):0.3mm/r

切削速度推荐值(Vc):500r/min

球墨铸铁轮毂:

切削深度推荐值(ap):3.5mm

进给率推荐值(fn):0.4mm/r

切削速度推荐值(Vc):150r/min

(本文来自:沈阳机床(集团)有限责任公司)

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com