摘要: 采用轴与齿轮联体设计制造经高频调质热处理的40CrNi传动齿轮在服役期间发生了提前失效开裂遥采用金相显微镜分析显微组织袁扫描电镜观察断口袁显微硬度计测量硬度遥结果表明院齿轮心部显微组织为块状铁素体+片层珠光体+少量粒状珠光体遥40CrNi 传动齿轮提前失效开裂的原因是调质处理加热温度低袁冷却速度慢袁齿轮未淬透曰机加工引起了疲劳裂纹的萌生袁疲劳源是由粗糙机加工引起的应力集中而形成曰热处理工艺未能使力学性能达到良好的抗冲击性尧抗疲劳性要求袁最终导致疲劳断裂。

关键词: 齿轮 断裂 显微组织 40CrNi 钢

数控仿形铣床是某机床制造企业的主导产品袁占有国内大部分市场袁其中有相当部分出口遥近年来袁使用厂家频繁反馈传动齿轮断齿袁影响使用寿命遥该传动齿轮采用轴与齿轮整体设计制造袁材质40CrNi袁热处理工艺为整体调质处理袁齿部高频淬火[1]遥由于数控仿形铣床传动齿轮在服役期间提前失效袁未到磨损寿命即发生开裂袁因而袁需要对齿轮进行断裂机理研究袁查明断裂原因袁提出改进方法以延长其使用寿命。

1 、实验方法

现场提取断齿齿轮样品袁用线切割机切取试样袁分别制备显微分析样品及SEM 分析样品遥应用布鲁克X 射线荧光光谱仪S4Explorer 分析原材料化学成分袁ZEISSAxioVert.Al 金相显微镜观察分析齿轮样品不同部位的显微组织袁HV-1000 显微维氏硬度计渊试验力0.2kg冤测量齿轮各显微组织观察部位的硬度值袁采用捷克TESCAN 公司VEGA 3EasyProbeSEM 对齿轮断口进行形貌观察并分析断裂机理。

2 、实验结果及分析讨论

2.1 原材料化学成分

应用X 射线荧光光谱对40CrNi 调质钢进行成分分析袁化学成分(质量分数袁%)分析结果是院0.39C尧0.27Si尧0.70 Mn尧0.65Cr尧1.24Ni袁该化学成分符合40CrNi 调质钢标准要求。

2.2 显微组织

从现场提取的断齿齿轮上切取完好齿轮样品袁镶样后的宏观形貌见图1袁将齿轮显微组织观察分析位置标注于图1。

图1 齿轮宏观形貌

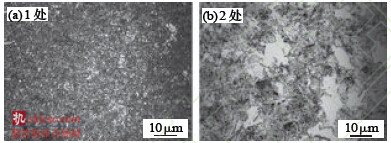

齿顶部边沿显微组织见图2(a)(图1中1 位置)袁齿顶表面层为高频淬火层袁显微组织是隐晶马氏体遥隐晶马氏体一般在碳含量不高的区域出现袁是典型的中碳钢快速加热高频淬火后所得到的组织遥该组织厚度0.6mm 左右袁高频热处理工艺正确。

齿部中上位置显微组织见图2 (b)(图1 中2 位置)袁显微组织是院块状铁素体+索氏体+少量片层珠光体。

图2 齿轮显微组织(1,2 处)

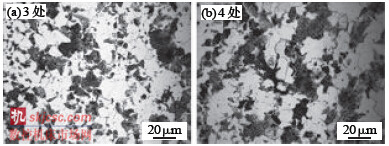

由齿部中上位置显微组织分析证明院齿部在前期的调质热处理工艺中出现了问题遥一是加热温度低袁未达到完全奥氏体化加热温度袁在两相区加热袁未能消除铁素体袁淬火后组织为铁素体+马氏体袁高温回火时铁素体不变袁马氏体转变为回火索氏体袁最终组织为铁素体+回火索氏体[2]遥二是淬火速度慢袁齿轮未淬透袁心部仍然是铁素体+层片珠光体[3]遥齿部中心位置出现块状铁素体+索氏体+少量片层珠光体显微组织是由上述两问题同时出现引起的遥齿部中心位置显微组织见图3(a)(图1中3位置)遥显微组织是院块状铁素体+片层珠光体+少量粒状珠光体袁铁素体与珠光体交替分布袁粒状珠光体比齿部中上位置少袁而片层珠光体则更多遥该组织也是工艺上出现了前述问题的结果袁只是越往齿中心淬火袁组织中为马氏体的量越少袁所以回火索氏体量就更少。

图3 齿轮显微组织(3,4 处)

齿轮轴中心位置显微组织见图3 (b)(图1 中4位置)遥显微组织是院铁素体与珠光体交替的均匀分布遥此组织说明袁齿轮轴中心部分淬火未淬透袁可见袁热处理工艺存在问题。

2.3 硬度

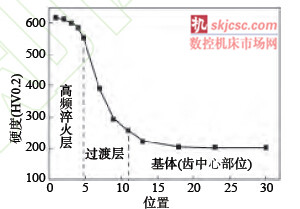

应用HV-1000显微维氏硬度计(试验力2N)测量齿轮各显微观察部位的硬度值袁将测量结果绘制成曲线袁见图4。

图4 齿轮硬度分布曲线

齿顶高频淬火层渊图4 中1~5 位置点冤平均硬度594HV0.2袁高频淬火层组织是细晶马氏体袁硬度值符合马氏体指标袁工艺正确。

高频淬火区与基体交界处的过渡层渊图4 中5~13 位置点冤平均硬度290HV0.2袁硬度保持了均匀过渡。

轮齿心部渊图4 中18~30 位置点冤平均硬度203HV0.2袁低于40CrNi 钢调质处理后的硬度[4]遥齿轮心部硬度偏低原因是组织中存在块状铁素体袁热处理工艺不正确袁没有获得40CrNi 钢调质处理后应该具有的回火索氏体遥由铁素体与珠光体交替分布的中碳钢组织与调质处理的回火索氏体组织比较袁强度尧硬度低袁塑形尧韧性差袁尤其抗冲击韧性更低遥可见袁组织未达到要求袁齿轮心部强度低尧抗冲击韧性差是断齿原因之一。

2.4 断口分析

2.4.1 断齿宏观形貌

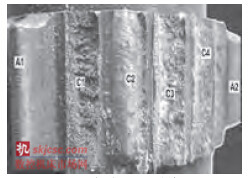

齿轮断齿宏观形貌及断齿编号见图5袁图5 中C1 为第一断裂齿袁C2 为第二断裂齿袁C3 为第三断裂齿遥由图5 可看到断齿均断裂于齿根遥由图5中断齿的断口宏观形貌可见院断齿C1 的宏观断口较粗糙袁属韧性断裂曰断齿C2 的宏观断口较光滑袁符合脆性断裂的宏观特点袁属于脆性断裂。

图5 断齿宏观形貌

2.4.2 断裂分析

现场提取的断齿样品分别切割成用于SEM 断口观察分析的试样C1尧C2尧C3(C1尧C2尧C3 取样位置见图5)袁用丙酮尧酒精和超声清洗袁再应用扫描电镜进行断口形貌观察分析。

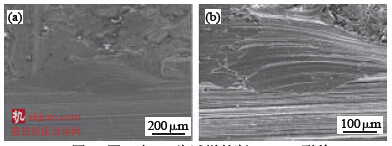

图6 为第一个断齿渊图5 中C1 齿冤断口形貌图遥图6(a)可看见明显的疲劳断裂扩展痕迹-疲劳贝纹线袁由此判定为疲劳开裂遥由图6(b)可看见疲劳源袁疲劳裂纹在此产生并开始扩展遥从断口形貌还可见到粗糙的机械加工痕迹袁齿轮构件在服役过程中袁在粗糙的机械加工位置形成了应力集中袁在变动载荷作用下导致裂纹萌生袁疲劳源由此部位形成袁由

于变动载荷的作用促使疲劳裂纹逐渐扩展袁最终导致疲劳断裂遥该疲劳失效是齿轮在变动载荷和应变的长期作用下袁累积损伤而引起的断裂或破坏现象袁属于复合疲劳。

图6 图5 中C1 齿试样的断口SEM形貌

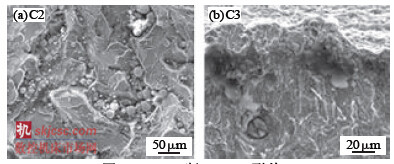

图7渊a冤为第二个断齿渊图5 中C2 齿冤的断口形貌图遥图中可见解理平面尧解理台阶及河流花样等脆性断口微观特征袁断口属脆性解理断裂遥解理断裂是沿特定界面发生的脆性穿晶断裂袁其微观特征是有平坦的镜面袁断口是由许多大致相当于晶粒大小的解理面集合而成袁这种大致以晶粒大小为单位的解理面称为解理刻面遥解理裂纹扩展过程中袁在解理刻面内部只从一个解理面发生解理破坏现象是很少见的袁多数情况下袁裂纹要跨越若干相互平行而且位于不同高度的解理面遥从而在同一刻面内部出现解理台阶袁众多的台阶相互汇合即形成河流花样袁河流花样的流向就是裂纹的扩展方向袁是典型脆性断裂的微观形貌特征。

图7 (C2,C3)断口SEM形貌

第二个断齿表现出脆性断裂的典型特征袁说明第二个断齿是在超负荷应力作用下发生的断裂遥由断齿位置分析判断袁齿轮在服役过程中袁第一个齿渊图5 中C1 齿冤由于疲劳断裂袁导致紧接断齿的第二个齿渊图5 中C2 齿冤不能平滑有效配合袁受到冲齿力的作用袁发生脆性断裂[5]。

7渊b冤为第三个断齿渊图5 中C3 齿冤的断口形貌图遥可看到解理平面袁并且整个断口面均为解理断面遥解理面同样分布众多的河流花样遥大量的解理平面和河流花样说明第三个断齿也是受到冲击力的影响袁发生了脆性断裂。

综上袁不正确的热处理工艺使齿轮没有获得预先设计的表层隐晶马氏体尧心部回火索氏体的组织袁齿轮力学性能未达到良好的抗冲击性尧抗疲劳性的要求袁同时粗糙的机加工引起了疲劳裂纹的萌生袁材料性能降低袁最终导致疲劳断裂。

2.5 改进方法

一是调质处理时袁减少淬火加热装炉量袁制作淬火加热夹具以保障加热的均匀性袁控制好加热温度与保温时间袁确保整体齿轮完全淬火成为马氏体曰二是提高齿轮机械加工精度袁增加表面精磨工序遥采用上述改进方案袁通过半年生产应用后袁经检查袁齿轮表层为细晶粒马氏体袁心部为回火索氏体袁强度及抗冲击性能完全满足服役要求。

3、 结论

(1) 轮齿表层组织为隐晶马氏体袁厚度大约0.6mm袁高频热处理工艺正确遥齿部中心显微组织为块状铁素体+片层珠光体+少量粒状珠光体袁铁素体与珠光体交替分布袁组织不合理遥调质热处理工艺出现了两个问题院一是加热温度低袁未达到完全奥氏体化加热温度袁未能消除铁素体曰二是淬火速度慢袁齿轮未淬透。

(2) 轮齿心部硬度203HV0.2袁硬度偏低遥这是因为组织不合理袁存在块状铁素体袁导致齿轮心部强度低尧抗冲击韧性差。

(3) 改进方法院减少淬火加热装炉量袁制作淬火加热夹具以保障加热的均匀性袁控制好加热温度与保温时间袁确保整体齿轮完全淬火成为马氏体曰提高齿轮机械加工精度袁增加表面精磨工序。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com