摘要: 对FANUC 0I-MD 数控铣床在硬件连接正确、电气和机械部分无故障的情况下主轴不转,通过修改参数排除主轴不转故障后又发生实际转速与指令转速不一致的现象进行分析,继而找到这一主轴常见故障的解决方法。

主轴作为数控机床的重要部件,为切削加工提供主要的切削力。数控铣床在正常工作时,主轴可以按照程序中的M 和S 指令以给定的转速和方向转动。文中以FANUC 0I-MD 数控铣床在硬件连接正确、电气和机械部分无故障的情况下主轴不转,通过修改参数排除主轴不转故障后又发生实际转速与指令转速不一致的现象进行分析,继而找到这一主轴常

见故障的解决方法。

1、 主轴工作异常现象描述

(1) 一台配备FANUC 0I-MD 数控系统铣床在MDI 模式下输入指令“M03 S500;”后按“循环起动”按键后主轴不转动,系统无报警。

(2) 排除主轴不转故障后,主轴实际转速与指令转速不一致。

2 、查找主轴工作异常的原因和故障排除方法

2. 1 主轴不转故障分析与排除

引发主轴不转故障的原因是多方面的,主要有机械、电气、系统方面的原因,可按照“先电气、后机械、最后系统”的顺序进行故障排除。

(1) 由于系统无报警,可初步判断不是接线引发的故障。为保险起见,仔细检查了数控系统各接口的连接情况,排除了电气方面的原因。

(2) 通过手转动主轴发现主轴转动比较灵活,排除了机械方面的原因。

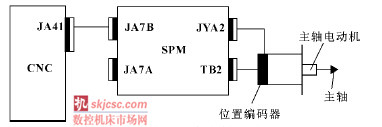

(3) 系统参数。根据伺服控制和硬件连接方式不同,数控机床的主轴分为模拟主轴和串行主轴两种形式。如图1 所示,此例为串行主轴,主轴电动机直接与主轴相连,即主轴电机转速S电机等于主轴转速S主轴。

图1 数控铣床主轴形式

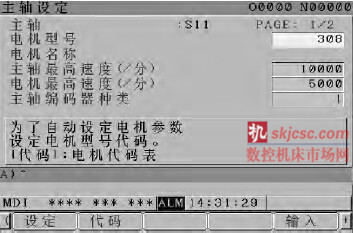

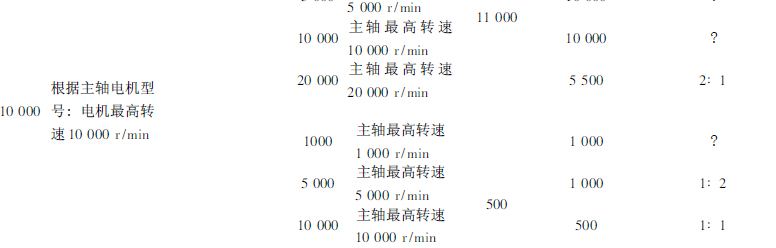

根据数控铣床的主轴形式、主轴电机型号(αiI3 /10000) 和位置编码器型号等参数,重新检查和核对图2 和表1 中的几个重要主轴参数,最后发现是由于未设置3736 参数(初始值为零) 导致指令虽然已被系统读入和执行,但主轴并不转动。

图2 主轴设定

表1 主轴参数

将3736 参数设置为4 095,对应主轴电动机最高钳制速度等于主轴电动机最高转速10 000 r /min 后主轴仍然无法正常启动。

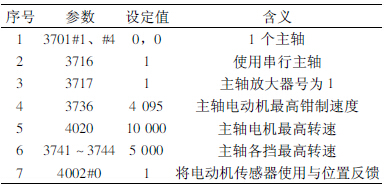

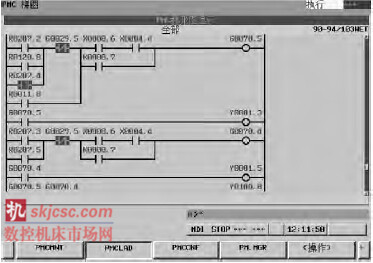

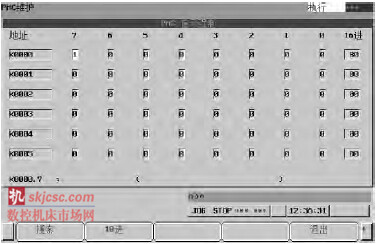

(4) PMC 梯形图及参数。从系统中调出梯形图检查在“M03 S500;”指令下G70. 5 线圈得电情况,如图3 所示。在R207. 2 继电器触点(M03 指令触点) 闭合的情况下,只有K0000. 7 保持继电器触点闭合,G70. 5 线圈才可得电,主轴才可以正转。将K0000. 7 值强制置1 ( 图4 ), 重新输入“M03S500;”指令后按“循环起动”后主轴起动,故障解除。

图3 PMC 梯形图

图4 K0000. 7 参数强制

2. 2 主轴实际转速与指令转速不一致故障分析与排除

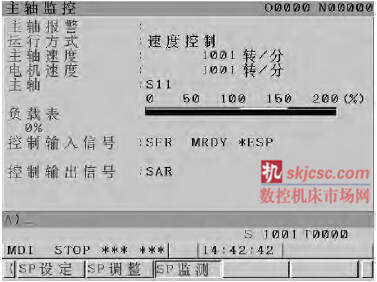

在排除主轴不转故障后发现,主轴实际转速为1 001 r /min, 与指令“S500”转速不一致, 如图5 所示。

图5 主轴实际转速

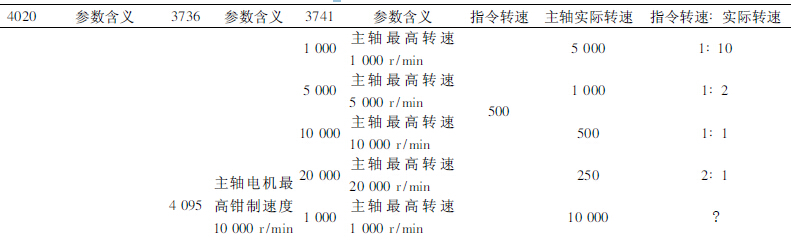

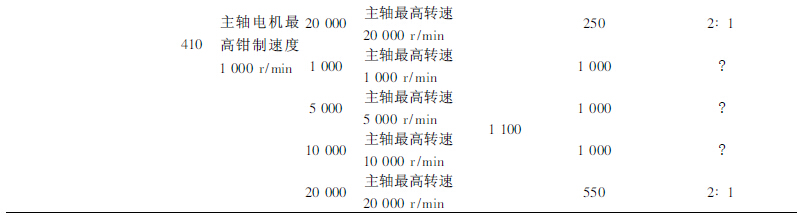

此例中主轴电动机与主轴同轴连接,即传动比为1 ∶ 1,只有一挡即3741 挡。影响主轴实际速度的参数主要为4020、3736 和3741 三个参数,为找到主轴实际转速与指令转速不一致的原因,按照这三个参数的变化组合得到两组主轴实际转速的实验数据,如表2 所示。

大多数数控机床的主轴转速都分低、中、高和超高4 挡,各档主轴最高转速分别由3741 ~ 3744 四个参数设定。如果只有一挡,系统默认的主轴最高转速由3741 参数设定,此例中的数控铣床主轴只有一挡。由表2 实验数据可以得出结论: 4020 和3741 ~3744 参数之间反映的是实际主轴电机与主轴之间的传动比关系,而3736 参数体现的是限制主轴电机的最高速度。在此例中,主轴电机与主轴同轴,故传动比为1 ∶ 1。因此,只有当3741 参数与4020 参数设置为一样时,主轴实际转速才会有可能等于指令转速。但如果指令转速超过了3736 设定的主轴电机最高转速,则主轴实际转速将会被限制在3736 设定的转速以下,表2 中? 号表明的就是这个问题。

如当4020 参数设置为10 000 r /min、3741 参数设置为1 000 r /min, 此时系统认为的传动比为10 000 ∶ 1 000 = 10 ∶ 1,即电机转10 转主轴转1 转。同时,3736 参数设置为4 095 (对应主轴最高转速为10 000 r /min),此时执行“M03 S500”指令时要让主轴转速能达到500 r /min,电机必须达到5 000 r /min。由于实际上电机和主轴为同轴连接,传动比为1 ∶ 1,所以系统显示的主轴实际转速为5 000 r /min,这就是说导致主轴实际转速与指令转速不一致的原因就是由于参数设置错误,没有按照机床主轴机械传动的实际情况设置参数。将3741 参数改为10 000则故障排除。

又如当4020 参数和3741 参数都设置为10 000,同时3736 参数设置为410 ( 对应主轴最高转速为1 000 r /min),此时执行“M03 S1100”指令时系统显示的主轴实际转速并不是1 100 r /min,而是1 000r /min。这是由于3736 参数将主轴实际转速限制在1 000 r /min 以下的原因。将3736 参数改为大于1 100则故障排除。

综上所述,主轴实际转速与指令转速不一致的原因主要有两点: (1) 4020 和3741 两个参数的设置没有体现主轴电机与主轴之间正确的传动比,即这两个参数的设置一定要参照实际的主轴机械传动情况,计算出正确的传动比后再进行相应设置; (2)要充分考虑3741 ~ 3744 各挡的最高转速值,只有指令转速在最高转速之下时才能保证实际转速等于指令转速。

表2 实际转速实验数据

3 、结束语

以一台FANUC 0I-MD 数控铣床主轴工作异常的情况展开分析,查找引发主轴故障的真正原因,再通过分析、实验得出结论: (1) 除了硬件连接、电气和机械部分故障原因外,系统参数不完整、PMC梯形图参数缺失及参数设置不准确等原因都可以导致主轴不能正常工作; (2) 在进行主轴故障排除时,按照先电气、再机械、最后系统的顺序可以提高故

障的排查效率; (3) 在保证主轴参数正确完整后,还要对PMC 梯形图参数进行查漏补缺,排除主轴不转这一常见故障; (4) 4020、3741 ~ 3744 之间反映的是主轴电机与主轴各挡转速间的传动比关系,要根据电机型号、位置编码器型号及机械传动比等实际情况进行认真计算和赋值,不能随意设置; (5)3736 参数值要大于程序中S 指令值,否则将出现S指令值被3736 参数中的主轴最高转速所限制而出现指令转速与实际转速不一致的现象。以上5 点将为从事数控维修工作人员排除主轴方面的故障提供一定的借鉴和参考。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com