摘 要:近些年,伴随着国内、外数控系统的不断更新,机床的性能和安全措施得到了很大的提升,比如安全退刀这一功能。但是原有的老式机床没有数控系统的就很难做到这一个安全措施。以深孔钻镗床为例,通过对 6RA70 系列全数字直流调速装置和数字量输入模块SM331 深刻了解,对其硬件及软件的设计实现机床安全退刀功能。从而降低刀片损坏率、提高产品的成品率。

关键词:安全退刀;硬件连接;软件编程;成品率

1 、原因分析

中国一重轧电分厂 18 米深孔钻车床是我厂重点设备及核电加工设备。当机床加工活件时,会因为切屑量过大、切屑刀片磨损严重、深孔钻镗杆内的铁屑没有及时清理出来,导致机床闷刀、刀具干坏,甚至活件加工不合格、影响机床精度,造成设备加工精度降低、部件损坏,因此设计机床安全退刀功能。

2 、理论依据

根据原因分析设计安全退刀功能,机床钻杆旋转由 6RA70 系列的全数字直流调速装置 (6RA7075-6DV62-0) 带有 CUD1 主板(6RY1703-0AA01) 控制,使用该主板模拟量输出端子 14/15 或16/17 进行输出转矩电压,通过对模拟量输入模块 SM331-AI8*12(6ES7331-7KB02-0AB0)进行硬件组态,将采集模拟量(转矩电压)信号转换成数字量输入信号。通过 PLC 程序将转换的数字量(MW1)和我们实验测量出来的数字量组(MW0)进行比较,如果前者比后者大将执行钻杆箱向后运行程序,从而使机床安全退刀。

3 、方案设计及设施

3.1 硬件连接、功能设置及 SM331 模块的硬件配置

3.1.1 硬件连接:将 6RA70 系统 CUD1 主板的模拟量输出端子16、端子 17 分别与 SM331 的 0、1 通道连接。

3.1.2 6RA70 系统参数设置:对 6RA70 系统 CUD1 主板的模拟量输出管脚 16 和管脚 17 进行设置:P755 (在模拟量输出 2 的输出值的源)=K042(实际转矩值)、P756(在模拟量输出 2 信号接入的方式)=1(接入信号的绝对值)、P758=10、P759(模拟量输出 2 的偏置)=0。

3.1.3 SM331 模块量程卡设置:SM331 模块具有四个量程卡(每个通道组都有一个量程卡),每个量程卡都可以插到四个不同位置(A、B、C、D),这些位置将指定连接到各个通道组的传感器,将量程卡的位置设置为 B。备注:位置 A(热电偶 / 电阻测量)、位置 B(电压)、位置 C(电流 4 线制传感器)、位置 D(电流 2 线制传感器)。

3.1.4 PLC SM331 硬件配置(原有的程序上添加硬件)

3.1.4.1 点开 IM153-1\ 再点开 AI-300\ 选中 SM331 AI8*12BIT模块,并将其拖入左下面的第 10 槽中,一个 AI 模块组态完毕。

3.1.4.2 双击模拟量输入模块,弹出模块属性画面,点击输入栏,为每个通道定义信号类型,将 0-1 通道定义为电压信号,其他通道不参与硬件连接可以定义为其他信号,点击 OK,完成 AI 模块组态。系统将为每个通道定义地址,该处第一通道是 PIW352、PIW354...。最后点击“保存”,Save and Complice,存盘并编译硬件组态,完成硬件组态工作。

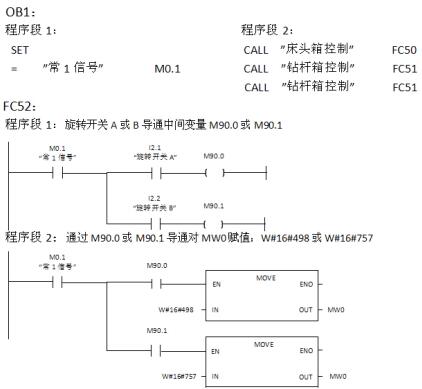

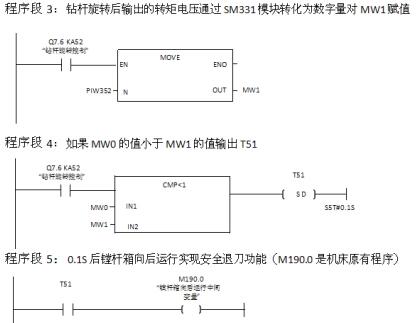

3.2 软件编程将 DB 点显示的数值和实际设置的值进行比较,如果转矩超过设定的转矩,将会执行推刀程序,具体程序如图 1、图 2。

图1

图2

3.3 参数表的设定

通过实践论证得出深孔活件主要两种料(30B、40A),不同料的硬度不同对应转矩不同,从而通过选择旋转开关 A、B 的位置来设置 MW0 的参数。根据实践得出 30B 材质的钢 (硬度在 HRC35 左右)MW0 赋值 W#16#498,选择旋转开关 A。40A 材质的钢(硬度在HRC54 左右)MW0 赋值 W#16#757,选择旋转开关 B。

4 、改造前后效果对比

4.1 通过改造后 5 个月效果对比,刀片损坏量由 70 块 / 月降到30 块 / 月,节省刀具费用 1.1 万元 / 月。

4.2 避免活件加工最后一道车削工序出现闷刀现象,导致活件无法达到最终工艺标准的事故 2 起,减少损失近 90 万元。

结束语

经过对深孔钻镗床安全退刀的设计及改造,运行效果良好。大大的降低刀片损坏率、提高产品的成品率和机床的安全性能。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com