改进型快走丝线切割机床导电装置设计

2017-6-15 来源:仲恺农业工程学院 作者:熊平原,王 毅,温志鹏

摘要:DK7732 型线切割机为广泛使用的快走丝电火花线切割机床,在实际加工过程中存在断丝、导电块出现割痕、张紧效果差、放电不均等不良现象,严重影响着线切割加工效率和零件表面质量。首先分析了该类机床在工作过程中出现的主要问题及原因;然后改变原有钼丝与导电块的接触方式,采用钼丝与导电轮滚动接触方式进电,并构造三角形导轮穿丝系统,设计张紧调节机构,提高了导电装置使用寿命和系统稳定性;最后通过实验验证了改进装置的正确性和可靠性。

关键词:线切割机床;导电装置;技术改进

1.引言

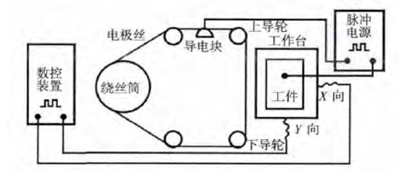

DK7732 型电火花线切割机床是苏州长风公司设计制造的一种快走丝机型,该设备主要用于对各类模具、电极、精密零部件制造、复杂型腔和曲面形体加工,具有加工精度高,光洁度高、切割速度快等特点。加工原理为:电极丝通过导电块连接脉冲电源的负极,工件连接脉冲电源的正极,XY 工作台由数控装置控制,绕丝筒作正反向交替运动;电极丝和工件之间浇注工作液介质,当其距离足够接近时,每个脉冲瞬间电压击穿介质,产生火花放电现象,逐步腐蚀工件,以达到切削成型目的,其工作原理图如图1 所示。传统的线切割导电方式为电极丝与硬质合金导电块直接接触,电极丝在导电块表面来回移动。在实际加工过程中,特别是切割铝制工件时,容易出现断丝、稳定性差等不良现象,严重影响着线切割加工效率和零件加工质量[1-5]。分析了 DK7732 线切割加工过程中的主要问题和原因,从导电接触方式入手,探讨提高加工效率和加工质量的有效方法和实现途径。

图 1 DK7732 型线切割机床工作原理图

2.主要问题分析

2.1 导电块存在割痕

当切割工件厚度大于 60mm 或软基材料时,发现钼丝(电极丝)在逆向运动时,钼丝与导电块之间会有火花产生,火花大小不均匀,该现象虽然不会对设备产生其他的影响,但会导致线切割速度变得缓慢以及钼丝、导电块之间的损耗增大,尤其是在切割

铝件、铜件时该损耗更加明显[6],并且在导电块表面产生较深的沟槽,在安装钼丝或切割时该沟槽容易卡住钼丝,增大切割阻力最终导致钼丝被拉断。

2.2 粘丝

在切割运行中,由于切割间隙内的蚀熔物不能及时排出,则降低了线切割机的放电能力,导致电蚀的速度要小于进给速度,容易形成短路,而当钼丝与导电块在接触部位继续放电时,控制系统就会错误判断而继续进给,钼丝与工件之间就会产生一种纯机械摩擦,造成工件的机械性拉伤以及钼丝的快速摩损,形成“粘丝”损伤。

2.3 张紧效果差

传统线切割机床张紧装置是一个重力导轮[7],安装在绕丝筒和机架之间,钼丝从下方绕过导轮线槽,依靠导轮重力压住钼丝,使钼丝处于绷紧状态,提高系统张紧力。在实际加工过程中,如果初始张紧力没调整好,钼丝跳动严重,极易出现脱丝,后续要重新穿丝,调节麻烦。同时,导轮支架沿导轨移动的距离较小,即在重力作用下张紧力所体现出的有效移动距离较小,张紧装置的张紧效果较差。

2.4 放电不稳定

由于钼丝与导电块直接接触,随着加工时间的增加,钼丝在一定程度上被拉长,系统张紧力降低,钼丝运行不平稳[8-9]。同时钼丝在逆向运行时,其产生的惯性作用,使得钼丝与导电块之间产生极小的间隙,而这间隙也会导致钼丝与导电块之间产生火花放电。由于这些放电现象的存在,使得传递到钼丝与工件间的加工电流变小,正常切割部分放电不稳定,切割速度及质量降低。

3.改进方案研究

3.1 导电块改导电轮

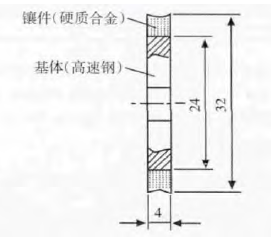

工作时,由于导电块静止不动,钼丝在其表面来回运动,其摩擦方式为滑动摩擦,摩擦系数大,钼丝和导轮磨损严重,导致导电块出现割痕。现将导电块改为导电轮,接触方式为滚动摩擦,磨损量小,导电效果好。为了提高导电轮使用寿命,一般选用硬质合金钢材料,但硬质合金钢相对密度大,导致转动惯量大,故本设计导电轮采用镶嵌结构[10],镶件为内外半径差 4mm、厚度 4mm 的硬质合金环,基体为半径 12mm 的高速钢。其结构,如图 2 所示。

图 2 导电轮结构图

3.2 改进张紧装置

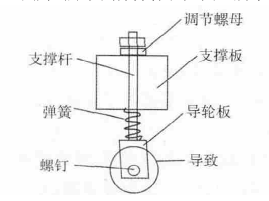

工作时,钼丝在机床上作往复循环走丝运动,同时间断放电,产生一定的热量。随着加工时间的增加,钼丝会因金属有延展性而变长,使原来系统的张紧力慢慢变小变无,以致于发生跳丝现象,影响加工精度和加工速度。同时,由于钼丝持续放电以及走丝时与导电轮的摩擦,产生一定的材料损耗,钼丝直径变小,导致钼丝与导电轮出现间隙,接触不稳定,放电不均匀。传统的张紧装置仅依靠张紧轮的自身重力实现自动调整,张紧效果差,稳定性不好。为此,设计一种可调张紧力支撑轮装置,通过弹簧力自动调节系统的张紧力到设定值,拧动调节螺母,设定系统初始张紧力,装置结构简单,可靠性强,其结构简图,如图 3 所示。

图 3 可调张紧力支撑轮装置结构简图

3.3 采用三角导轮结构

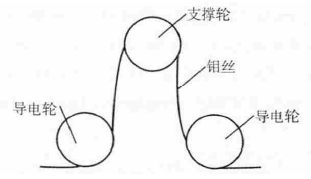

由于导电装置不仅是为了让钼丝带电,而且也是为了支撑钼丝,保证运行平稳性,因此导电装置要能控制钼丝在运丝过程中不会发生跳动。同时,穿丝是一个复杂的工作,为降低穿丝难度,提高工作效率,导电装置要易于工人穿进钼丝。为此,本设计采用三角导轮结构,由 2 个导电轮和 1 个支撑轮组成,形成三角状,穿丝方便,导电可靠。结构简图,如图 4 所示。

图 4 三角导轮结构简图

4 装置整体结构设计

4.1 整体结构

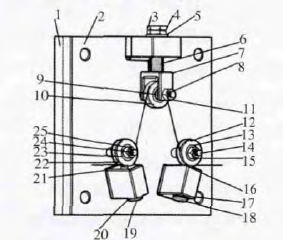

1.底板 2.支架 3,4.螺母 5.垫片 6.弹簧 7.叉形架 8.销轴9.轴承 10.支撑轮 11.螺母 12.导电轮 13.轴承 14.轴 15.螺母16.碳刷 17.弹簧 18.螺钉 19.螺钉 20.弹簧 21.碳刷22.导电轮 23.轴承 24.轴 25.螺母

图 5 导电装置爆炸视图

装置主要由底板、支架、导电轮、可调张紧力支撑轮、碳刷等部件组成,安装在线切割机床机架上(可上下 2 个,对此放置),用螺钉紧固。钼丝穿过 2 个导电轮和 1 个支撑轮,形成三角导轮结构,钼丝在轮槽中移动;通过松紧 3,4 螺母,拉动 7 叉形架,带动支撑轮上下移动,实现钼丝的张紧功能;通过拧紧 22,23 螺钉,增加 21,24 弹簧压力,压紧 20,25 碳刷,使碳刷与 14,17 导电轮紧密接触,螺钉带电,通过碳刷,传导给导电轮,使钼丝获得脉冲电压。

4.2 设计要点

(1)底板部件。底板 1 采用绝缘塑胶材料,通过螺钉连接到机床机架上,支架 2 为金属材料,通过螺钉固定到底板 1,支架 2与机床绝缘。

(2)张紧部件。轴承 9 内圈与销轴 8 过盈配合,轴承 9 外圈与支撑轮 10 内孔过盈配合,装配到销轴 8 中部,穿入叉形架 7 支撑孔内,用螺母 11 锁紧;叉形架 7 连同弹簧 6 一起装入支架 2 上安装孔内,垫上垫片 5,拧紧螺母 3,4;通过调节螺母 3,4 的锁紧,在弹簧 6 的弹力作用下,带动叉形架 7 上下微量移动,实现钼丝张紧功能。

(3) 导电部件。导电轮部件分左导电轮部件和右导电轮部件,两者在支架 2 上对称分布;左导电轮部件由螺母 15、轴 14、轴承 13、导电轮 12、垫片 26、螺母 29、碳刷 16、弹簧 17、螺钉 18 组成,导电轮 12 内孔与轴承 13 外圈过盈配合,轴承 13 内圈与轴14 过盈配合,轴 14 固定在支架 2 上,导电轮 12 与碳刷 16 接触,通过拧动螺钉 18,调节碳刷 16 与导电轮 12 的接触程度。右导电轮与左导电轮安装方式相同。

5.试验研究

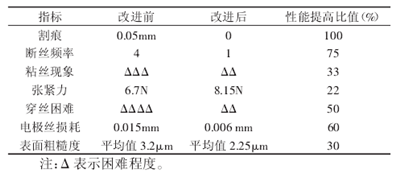

试验条件为:苏州长风 DK7732E 线切割机床;厚度为 60mm的方形铝块(尺寸 100mm×100mm);金山 DX-2 线切割工作乳化液;山东光明牌钼丝 Φ0.18mm。工作参数为:工作电压 100V;电流 3.0A;脉冲宽度 48μs;脉冲间隙 6μs;加工速度 75mm2/min;电极丝初始张力 8.2N。试验过程为:将改进后的进电装置分别安装在线切割机床走丝架的上下两侧,连续切割 20h,对比改进前和改进后的切削效果,试验结果,如表 1 所示。结果表明:在相同的电压、电流、脉宽、速度等参数条件下,对同一工件进行切割试验,割痕、断丝、粘丝等不良现象基本解决,系统张紧力保持恒定,电极丝损耗减小,零件加工质量提高。

表 1 试验结果

6.结论

(1)设计出一种改进型电火花线切割导电装置,具有如下特点:①三角导轮结构,穿丝简单、快捷,运丝平稳,提高机构稳定性;②导电轮采用镶嵌式,减低制造成品和运动惯性,提高导轮使用寿命和导电性,排屑方便;③碳刷接触紧密,进电快速、稳定,左右 2 个位置同时进电,避免漏进电现象,碳刷消耗后,可通过螺钉调节;④支撑轮可调节,提高钼丝张紧程度,避免松垮、跳丝等导致的不正常放电现象;

(2)试验结果表明,改进后无割痕,断丝频率降低 75%,张紧力提高 22%,基本恒定,电极丝损耗减小至 0.006mm,表面粗糙度提高到 2.25μm,穿丝难度降低 50%。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息