高硅铝合金电火花加工的工艺参数优化设计

2017-6-2 来源:中北大学山西省先进制造技术重点实验室 作者:王璟,祝锡晶,王建青,邢秀琴

摘要: 高硅铝电火花加工受到多个工艺参数的影响,而且各个工艺参数之间还存在着相互制约的关系。本文通过对高硅铝合金电火花加工,重点分析了间隙电压、峰值电流、脉冲宽度和加工时间对工件加工速度的影响,并对实验数据采用正交试验的方法进行处理并综合分析,得到 3 组最优组: 直接分析最优组、极差分析最优组、曲线分析最优组,通过验证得到更优参数组。研究结果为实现高硅铝合金高效高精度的电火花加工提供了参考。

关键词: 高硅铝合金; 电火花加工; 正交试验; 优化

1.引言

高硅铝合金材料具有密度低、热膨胀系数小、热传导性能好、比强度和比刚度高的特点,因此被广泛应用于航空、航天、半导体、军工等诸多领域。但由于它对刀具的磨损非常严重,还很容易粘结刀屑,划伤工作表面,用一些普通的方法很难对其加工,因此高硅铝合金是一种难加工材料[1]。电火花加工是一种特种加工方法,又被称为电加工或电蚀加工,通过工具电极和工件电极之间的脉冲放电产生的电蚀作用来去除材料[2]。

在电火花加工过程中,工具电极与工件电极并没有接触,只存在微观作用力,因此对工具电极材料硬度要求不高。由于不存在接触,所以加工时在材料表面不会形成划痕,材料的加工精度得到提高[3,4]。因此,对于高硅铝合金来说,电火花加工已成为一种重要方法。

高铝硅合金电火花加工加工工艺效果受多种工艺参数的影响,而且各个工艺参数之间还存在着相互制约的关系,加工工艺效果很难控制。为了探寻最优电参数组,本文运用了正交试验的方法对实验数据进行处理和分析,通过采用这种方法为实际高硅铝合金的高效高精度加工提供了一些参考。

2.试验条件与测量方法

2.1 试验条件

实验设备: EDM450 /60NC 电火花数控机床; 工件材料: 用铸造成型法制备的质量分数约为 60% 高硅铝合金; 工具电极: 直径为 20mm 的紫铜柱状电极; 工作液: 电火花加工专用煤油; 加工极性: 正极性加工。

2.2 测量方法

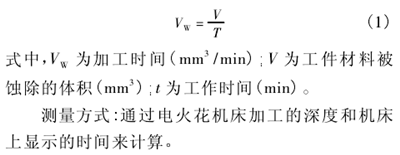

加工速度: 在单位时间内工件材料被蚀除的重量或者体积。习惯用体积表示,即

3.试验内容

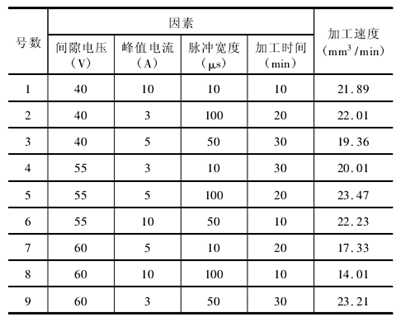

加工速度是验证加工方法的重要参数[5],本试验通过保持其它工艺参数不变的情况下,重点分析间隙电压、峰值电流、脉冲宽度、加工时间四个电参数对工件加工速度的影响。参阅正交试验设计手册,设计出如表 1 所示的三水平四因素的正交试验表 L9( 34)[6,7]。

表 1 正交试验表

4.正交试验结果及综合分析

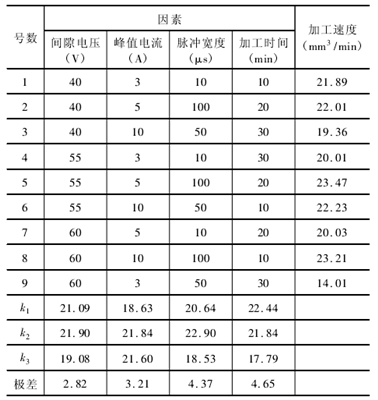

表 2 为加工速度的正交试验数据采集表。从表2 可以直接得到: 间隙电压为 55V,峰值电流为 5A,脉冲宽度为 100μs,加工时间为 20min 时加工速度最大为 23. 47mm3/ min。

表 2 加工速度的正交试验数据表

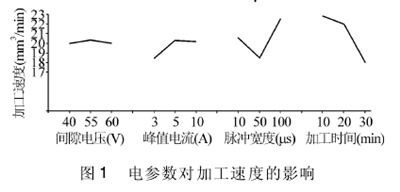

从各参数极差可以得到: 各参数对加工速度的影响顺序为: 加工时间 > 脉冲宽度 > 峰值电流 > 间隙电压。最优参数组为: 间隙电压 55V,峰值电流5A,脉冲宽度 100μs,加工时间 10min。图 1 为各电参数与加工速度的关系曲线。从图1 可以看出:

(1) 间隙电压。一开始间隙电压越大,脉冲能量就越大,材料去除的就越快,当间隙电压在 55V时,继续增大,高硅铝合金中的铝和煤油工作液中的碳发生反应,形成化合物附在工件表面,进行了补偿,使得加工速度下降。

(2) 峰值电流。加工速度先随电流的增大而增大,当峰值电流达到 5A 以后,加工速度却开始下降,其原因: 电流超过了高硅铝合金的所能承受的最大加工电流,使得放电能量非常大,以至于无法充分进行消电离,使得加工不稳定,速度降低。

(3) 脉冲宽度。一开始,加工速度随脉冲宽度增大而减小,这是因为一开始电流比较小,即使增加脉冲宽度,其脉冲能量去除材料的能力也有限,而消电离的时间相对减少,使得加工不稳定,加工速度降低。当脉冲宽度达到 50μs,这时电流已稳定,脉冲宽度增加使得脉冲能量增加,材料的去除增加,加工速度提高。

(4) 加工时间。随着加工时间的增加,工作液中的电蚀产物不断的增加,工件表面的保护层也逐渐的增多,使得加工速度降低。

从曲线图中可以看出,如果适当的增加脉冲宽度或者减小加工时间都可以提高工件的加工速度,所以综上所述,得到曲线分析的最优组: 间隙电压55V,峰值电流 5A,脉冲宽度 100μs,加工时间 8min。

5.验证试验方案与结果

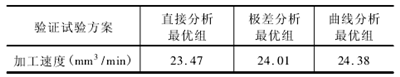

由于各电参数之间存在相互关联或者试验存在误差,正交试验得出来的最优参数组不一定是最好的,需要进一步验证。表 2 为验证试验方案。根据表 2 得,曲线分析最优组为更优参数组。间隙 电 压 为 55V,峰 值 电 流 为 5A,脉 冲 宽 度 为100μs,加工时间为 8min。

表 3 验证试验方案

6.结语

(1) 各参数对加工速度的影响顺序为: 加工时间 > 脉冲宽度 > 峰值电流 > 间隙电压。

(2) 通过验证直接分析最优组、极差分析最优组、曲线分析最优组,得到更优参数组: 间隙电压为55V,峰值电流为 5A,脉冲宽度为 100μs,加工时间为 8min。

(3) 由于各个参数之间相互作用,所以在高硅铝电火花加工中,根据不同工艺效果,选择最优的参数组,使加工高效精确。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息