【摘要】基于数控车床床身结构,制作一台集水平与倾斜床身快捷转换的新型可视化数控车床教学模型。车床模型大托板可沿主轴轴线逆时针旋转30 度,在水平与倾斜两种床身结构间转化,使两种床身结构的车床特点得到直观展现。通过可视化的数控车床主体,可以观察到数控车床在工作时的内部工作原理,直观展现数控车床内部结构。

【关键词】数控车床;可视化;可转位;模型

教育界通常把教师、教材、教具统称为“教育中的三大基本条件”,可见教具在教学中具有重要的地位。数控机床是数控技术应用专业学生来学习数控技能的一个载体,本设计是基于数控车床原理制作一台集水平与倾斜床身于一体的新型可视化数控车床教学模型,此模型设计可以实现水平床身与倾斜床身的直接转换和机床内部结构及工作过程的直观展示,实现两种结构的直观对比,便于教师教学使用,同时机床在转换后具有一定的机械强度和重复定位精度,并且能够实现对尼龙、木材或工程塑料的切削。机床模型可以用于数控课程的教学,直观展现数控车床结构,对教学起到一定的辅助作用。

1、 设计方案

1.1 数控车床的模块化设计

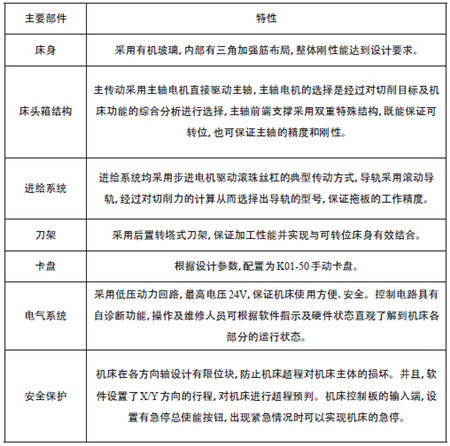

数控车床的设计经过发展,已经向标准化、模块化、系统化方向发展。在机床的设计中,已经形成了部件的标准化,所以在机床的设计中,我们可以根据设计需要,通过计算机床的受力及设计功能,直接根据设计数据从机床标准部件中选用合适的部件,从而减少机床的设计周期、减少设计时间、提高数控机床的效率。其数控车床主要部件包括:床身、床头箱结构、进给系统、刀架、卡盘、电气系统、安全保护等,见表1所示。

表1 主要部件特性汇总表

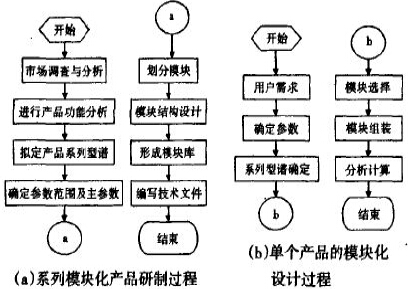

模块化设计是对机械现代设计、柔性加工、现代制造的全面考虑,是数控机床以后设计着重考虑的方向。根据模块化设计在标准化理论的基础上运用系统工程的原理,将一复杂的工程产品分解成层次合理的简化、系列化、标准化单元模块,并用这些标准化模块组合成各种不同产品的过程。其设计步骤如图1所示。

根据模块化设计思想,首先查找标准件模块库、相似件模块库,对无法直接利用的模块可在其基础上进行配置设计,形成新的模块,重新组合模块使之成品化,缩短了设计周期。图2 为最基本的数控车床模块化设计示意图。

图1 模块化设计步骤图

图2 数控车床模块化设计示意图

在本次设计中,通过对机床的结构的设计和功能的分析,其标准部件具体内容有:主轴电机的选型、导轨的选型、丝杠的选型、支撑部件的选型等,见表2所示。

表2 标准部件选型汇总表

数控车床模型在经过了原始数据设计、数据校验、三维模型设计、仿真运行等理论设计的过程后,需要机床非标准件的加工制作。这一过程直接关系到了数控机床模型后续的装配效果和运行的稳定性及运行的精度。非标准主要加工部件见表3所示。

表3 主要加工部件汇总表

1.2 控制系统的构建

车床的数控系统与一般的数控系统组成基本相同,由硬件和软件共同完成数控任务。主要由输入/输出装置、数控装置、伺服驱动系统和可编程序逻辑控制器(PLC)四部分组成。随着计算机技术和机床结构以及自动控制的高速发展,数控控制系统技术由专用型封闭式开环控制模式向通用型开放式实时动态全闭环控制模式发展,开放式体系结构使数控系统有着更好的通用性、柔性、适应性、扩展性。目前,开放式数控系统主要形式有PC+NC模式、PC+运动控制器模式和软件CNC模式,其中软件CNC模式是指CNC的全部功能均由PC实现,并通过装在PC机上扩展槽的伺服接口卡对伺服驱动等进行控制是将运动控制器以应用软件的形式实现,既支持数控上层软件的用户定制,也支持运动控制策略的用户定制,从而实现数控系统对用户在真正意义上的开放。

本次设计是应用软件CNC的系统控制方式,采用了“PC+伺服扩展接口卡”形式建造数控系统的硬件平台,其中以PC 为主控计算机,运用mach 3 软件进行控制,组件采用商用标准化伺服接口卡,构成主控从运动的分布式结构体系。

硬件实物线路连接如图3所示。

图3 步进电机连线实物图

系统控制板接口按MACH3 软件的控制方式接口如图4 所示。

图4 控制系统连线框图

根据连线原理图,按共阳接法驱动器的接口形式连接线路,如图5 所示。控制板接线如图6 所示。驱动器UIR-端口接控制板P6,为方向控制信号;驱动器PUL-端口接控制板P2,为驱动脉冲信号。UIR+和PUL+为公共接线端,接5V高电平。

图5 驱动器连线图 图6 控制板接线图

2 、机床整体的装配和调试

2.1 机床整体的装配

经过车床零部件的选型、加工、系统的构建,车床模型的硬件和软件都已经确定,接下来的工作就是要把车床模型的硬件和软件进行融合,达到数字控制、实现数控的功能。

机床在进行装配时,要按照正确的顺序和方法一步一步进行装配,在车床模型建模和设计阶段就已经考虑了装配的问题,其设计的装配路线如下:刀架→中拖板导轨→中拖板丝杠→中拖板电机(联轴器)→大托板(前后支撑)→箱体前后支撑→大托板丝杠→连接中拖板→大托板电机(联轴器)→主轴及卡盘→主轴箱侧板→主轴电机固定板→主轴电机(联轴器)→主轴箱上盖板。机床模型在总装完成后如图7及8 所示。

图7 机床斜床身总装效果图 图8 机床水平床身总装效果图

2.2 机床整体的调试

机床整体主要调试内容包括:电机调试中步数的确定、速度的确定、加速度的确定、车床直径编程与半径编程的选择、针脚的确定等。其中步进电机参数调试设定如图9 所示,图中窗口右边的Axis Selection 区域用于选择需要设定参数的轴。窗口左边的曲线图反应了参数设定后步进电机运行是加速→稳定→减速的变化曲线,在两者之间的Velocity 调整块用于快速的调整步进电机的最高运行速度(电机带动丝杠丝杠带动工作台的最终最大移动速度);在曲线图与参数设定输入框之间的Accel 调整块用于快速的调整步进电机在启动达到最高运行速度以及在最高速度减速到停止的加减速(电机带动丝杠-丝杠带动工作台的最终最大移动速度,也就是限制了G代码中G00 的最大速度),从上述参数关系到步进电机的旋转运动正确的转换,再到工作台的直线运动。Steps per 参数决定了工作台每运动1mm,步进电机需要多少个脉冲,计算公式为(步进电机旋转1 圈的标准脉冲数*驱动器细分数)/丝杠导程,其中导程也就是螺距,如果丝杠是直接连接电机而是通过减速后连接则计算结果还需要再乘以减速比;Acceleration In's or mm's/sec/sec 参数是决定了电机由停止到最高速或者由最高速到停止的启动与停止加速度,设定合理的加速度可以防止步进电机的惯性过冲失步,以及降低工作台运行中的冲击力,保证机床在高速运行时的稳定性,具体加减速需要的时间可以在曲线图中看到对应的X坐标数值。

图9 步进电机参数调试设定

3 、机床程序测试

对上述参数设置好后,就可以对机床进行切削测试了,选择毛坯为Φ25×45 的尼龙材质毛坯进行试切削。零件图如图10 所示;控制软件仿真如图11 所示;机床模型实际加工零件如图12所示。

图10 程序测试零件图

图11 程序测试仿真图

图12 加工零件实物图

4、 小结

本文主要设计了集数控车床水平床身与倾斜床身于一体的新型可视化数控车床教学模型,其主要研究内容包括了数控车床结构分析、标准件选型、非标件的加工、控制系统的研究与构建以及机床整体的装配和调试。模型可实现水平床身与倾斜床身的快捷变换,大托板沿主轴轴线逆时针旋转为30°的倾斜数控车床,实现了两种结构的直观对比;可视化的数控车床外壳,可清晰观察到数控车床在工作时的内部工作原理和工作过程,实现了机床内部结构及工作过程的直观展示和教学。

参考文献

[1]崔梁萍,项春,李增芳.数控车床的模块化和配置设计方法[J].浙江水利水电专科学校学报,2007,(4):16-18.

[2]吴高位,贺晓娟,李惠娟.数控车床模块化设计的应用及探讨[J].机械工程师,2010,(6):6-9.

[3]刘鸿文.材料力学[M].北京:高等教育出版社,2005.

[4]杨平.机电系统驱动技术[M].成都:电子科技大学出版社,2002.

[5]龚仲华.

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com