考虑刀具偏摆的微铣削瞬时切削厚度的 理论分析与研究

2016-10-24 来源:太原理工大学 美国太平洋大学 作者:苏玉龙 董志国 轧刚 刘建成

摘要:为避免用圆弧线来描述微铣刀刀尖运动轨迹带来的误差,更精确地实现微铣削加工过程的模拟,引入刀尖运动的真实轨迹即次摆线,同时考虑微铣削加工过程中刀具偏摆的影响,通过数学的方法,建立一种新的瞬时切削厚度理论计算模型。研究刀具在旋转过程中,刀具偏摆和每齿进给量对微铣削瞬时切削厚度的影响。通过将几种切削厚度模型进行对比分析,考虑刀具偏摆的切削厚度模型更加接近真实情况。

关键词:瞬时切削厚度;次摆线;刀具偏摆;每齿进给量

0. 引言

近年来,微切削以其独特的优势在各行各业中的应用已经越来越广泛。在大多数微切削研究中,都将微切削刀具刀尖轨迹简化为圆,此时的瞬时切削厚度t。一^sin0,此模型在刀具每齿进给量与铣刀直径之比很小的常规切削中可以得到较好的结果。但在实际加工过程中,刀尖的轨迹为次摆线,而且在微切削中,刀具偏摆量YO与刀具半径r的比值率(ro/r)比常规切削大的多,刀具偏摆对微切削的瞬时切削厚度的影响较大。因此为了得到更加精确的瞬时切削厚度,需要将刀具偏摆考虑在内,来研究微切削刀尖运动轨迹。

对于常规切削的瞬时切削厚度的起步较早,研究成果较多,然而对于微切削的研究,国内外学者正处探索阶段。张棉好[1]在微铣削切削厚度模型中考虑刀具转动和移动的影响因素,利用几何的方法推导出微切削厚度的理论模型,但其模型未考虑刀具偏摆的影响。许鸿利[2]、I.S.Kanga[3]、Hye—Ri Gye[41等人通过将微铣削刀尖的轨迹简化为圆,计算出瞬时切削厚度,进而研究微切削力。Bao[51和赵岩[61认为微铣削刀具轨迹是一种次摆线曲线,建立刀尖轨迹的运动方程,推导出微铣削瞬时切削厚度的公式,但未考虑刀具偏摆的影响。Chengfeng Li[71考虑微铣削过程中刀具偏摆的影响,建立了瞬时切削厚度模型,但其推导过程较为复杂,出现超越方程,最后给出了瞬时切削厚度的一个近似的模型。上述文献在计算微切削的瞬时切削厚度时,均未能准确地将刀具偏摆考虑在内。

刀具偏摆是指刀具及主轴部件的制造误差、装夹误差造成刀具轴线和主轴理想回转轴线之间漂移和偏心,以及具体加工工艺、工装等都可能产生数控铣床刀具在加工中的径向跳动。本文研究的刀具偏摆的大小主要取决于主轴和刀柄的制造和安装的误差。

1. 考虑刀摆的瞬时切削厚度

1.1微铣削刀尖运动轨迹

瞬时切削厚度是研究微铣削力的一个重要参数。本文采用的是日进MSE230M带涂层两齿端铣刀,直径为100pm,利用仪器Digital Microscope VHX一2000E测得切削刃的长度为198pm,螺旋角为26.97。切削刃圆弧半径为10.5 μm,微铣刀如图1[8]所示。铣削加工刀齿轨迹为旋转与进给运动的合成,是一种次摆线曲线,根据图l可以看出加工表面的刀具轨迹。

图1微铣刀及微槽加工底面刀具轨迹图

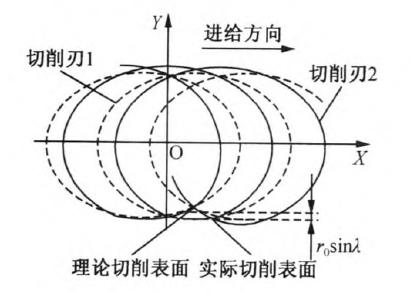

常规切削中,由于刀具偏摆对切削厚度的影响不大,通常忽略刀具偏摆的影响,即铣刀刀尖的运动是由刀具的平动、绕自身轴线转动两个运动合成。而微细加工中,刀具偏摆量ro与刀具半径,.的比值率(to/r)比常规切削大的多,对微铣削的瞬时切削厚度的影响较大,刀具偏摆的影响不能忽略。微铣削中铣刀刀尖运动轨迹是由刀具的平动、绕主轴转动和摆动三部分运动合成的。建立如图2所示的坐标系,绘制出考虑刀具偏摆的微铣刀刀刃路径图。

图2端面两刃微铣刀运动轨迹

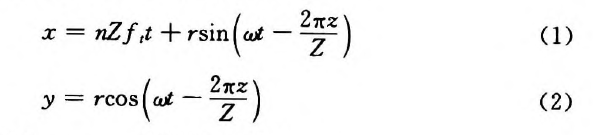

在以往的微切削的研究中,未考虑刀具偏摆的影响,刀尖的运动轨迹方程为:

式中:z——主轴转速,r/min;

Z——微铣刀刀齿数;

ft——每齿进给量,pm;

f——时间,s; r铣刀半径,工工m;

w——角速度,rad/s;

z——铣刀第z个齿(取1、2)。

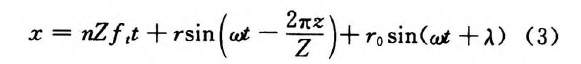

在式1和式2的基础之上,引入r0表示刀具偏摆量和 表示刀具偏摆角度,此时可得到刀尖的运动轨迹方程D1为

表示刀具偏摆角度,此时可得到刀尖的运动轨迹方程D1为

式中:ro——刀具偏摆量, μm;

将式3和式4导入到MATLAB软件,模拟出两刃端铣刀切削刃的运动轨迹,如图2所示。

1.2切削厚度理论模型

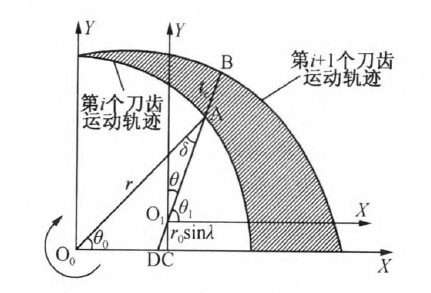

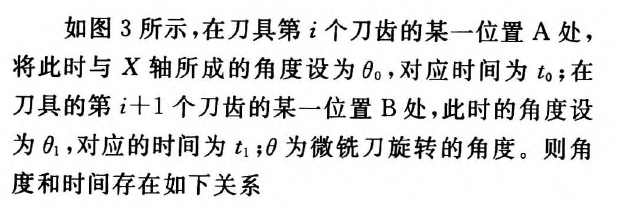

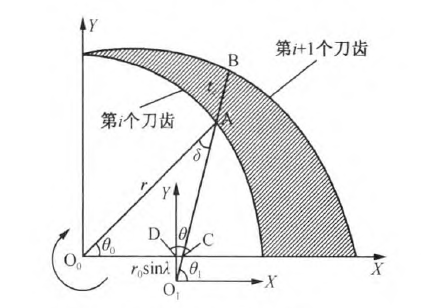

将轨迹进行局部放大来研究瞬时切削厚度,如图3所示。图3中第i齿和第i+1齿轨迹之间的部分即未变形切削厚度。

图3瞬时切削厚度

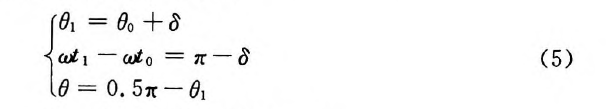

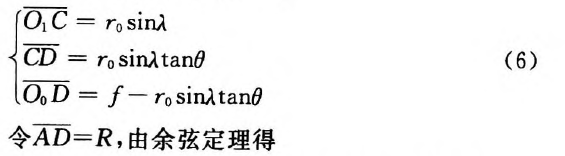

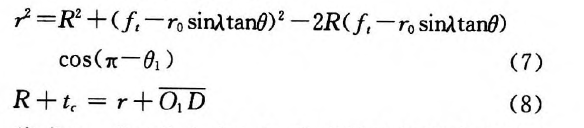

由图3,根据几何关系可得

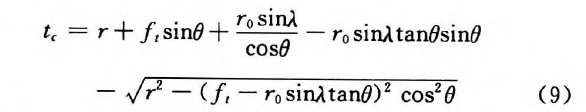

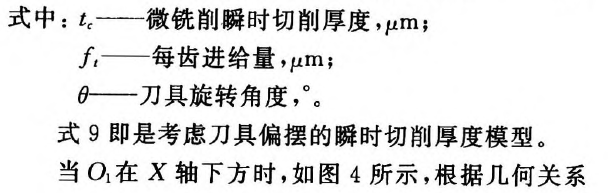

将式3~式7代人式8中,得到微铣削的瞬时切削厚度

图4瞬时切削厚度

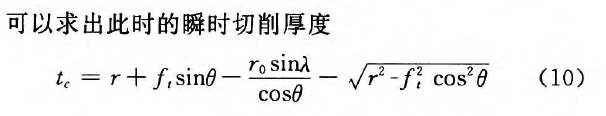

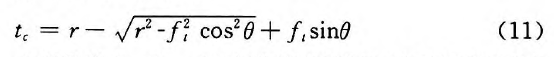

当O。在X轴上时,即为未考虑刀具偏摆的瞬时切削厚度的情况,利用几何关系可求得此时未考虑刀具偏摆的瞬时切削厚度为

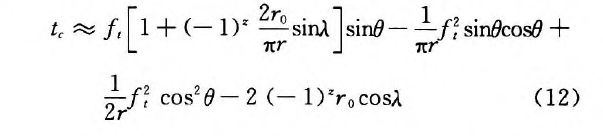

文献E7-1中,Bao在计算微切削的瞬时切削厚度时,也考虑刀具偏摆的影响,但在计算瞬时切削厚度时,计算过程较为复杂,出现超越方程,最后只推导出瞬时切削厚度的一个近似公式为

2. 考虑刀具偏摆的瞬时切削厚度模型的分析

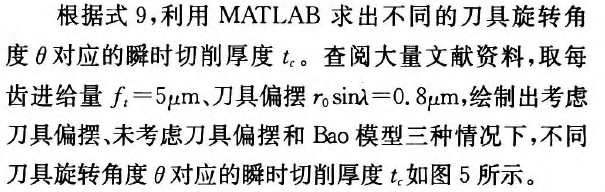

2.1 三种微切削厚度理论模型比较

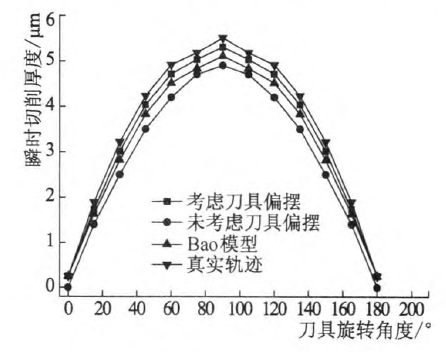

图5不同旋转角度对应的瞬时切削厚度

从图5中可以看出,未考虑刀具偏摆时,得到的瞬时切削厚度与真实轨迹得到的瞬时切削厚度差别较大;而Bao的瞬时切削厚度模型与本文考虑刀具偏摆的瞬时切削厚度模型都比未考虑刀具偏摆的模型要精确;并且从图5中还可以看出,本文考虑刀具偏摆计算出的瞬时切削厚度更加接近真实情况。

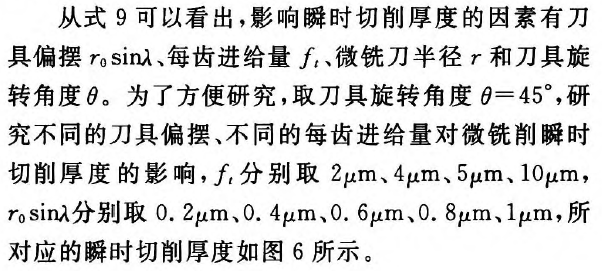

2.2瞬时切削厚度的影响因素

图6 8=45。瞬时切削厚度

从图6中可以看出,随着刀具偏摆的增大,瞬时切削厚度也成增加的趋势;每齿进给量越小,瞬时切削厚度受刀具偏摆的影响也越大,在微铣削中每齿进给量很小,因此微铣削过程中刀具偏摆的影响不容忽视;每齿进给量越大,瞬时切削厚度也越大。

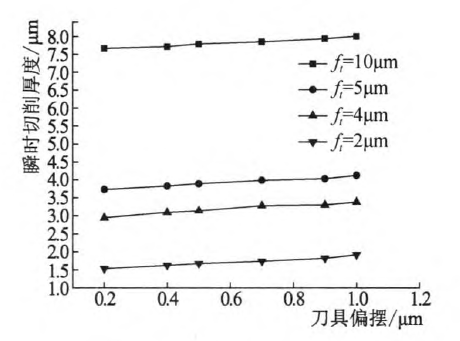

图7瞬时切削厚度一刀具偏摆一刀具旋转角度的三维图

图7表示不同的刀具偏摆和刀具旋转角度对应的瞬时切削厚度不同,从图7中可以得到任意刀具偏摆和刀具旋转角度所对应的瞬时切削厚度。图7中的数据是研究微铣削力的重要参数。

2.3瞬时切削厚度对微铣削力的影响

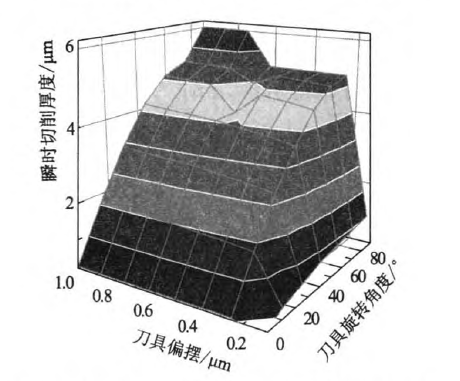

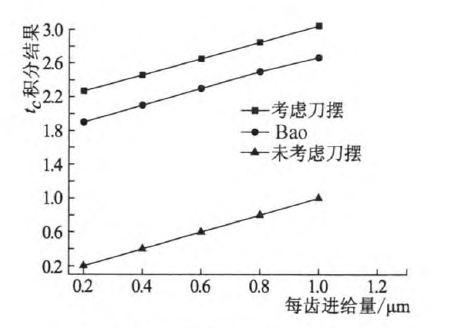

瞬时切削厚度是计算微铣削力的一个重要参数,在计算微铣削力时,需要对切削厚度进行积分,为了研究瞬时切削厚度对微切削力的影响,现对式9、式11、式12进行积分,积分下限取0。,积分上限取90。,积分结果如图8所示。

图8瞬时切削厚度积分结果

从图8可以看出,考虑刀具偏摆和未考虑刀具偏摆的积分结果相差较大,Bao近似瞬时切削厚度与本文的瞬时切削厚度都考虑了刀具偏摆的影响,积分结果相差不大,但本文考虑刀具偏摆的积分结果比Bao模型的大,更加精确,更加接近真实情况。

从图8还可以看出,t,的积分值差别很大,因此在计算微铣削力时,刀具偏摆对微铣削力的影响很大,研究更加精确的考虑刀具偏摆的瞬时切削厚度模型是很有必要的。

3. 结论

建立了考虑刀具偏摆的微切削的瞬时切削厚度的理论模型,求解更为简单;研究了瞬时切削厚度的影响因素和瞬时切削厚度对微切削力的影响。从以上研究可以看出,厶的积分值差别很大,因此在计算微铣削力时,刀具偏摆对微铣削力的影响很大,研究更加精确的考虑刀具偏摆的瞬时切削厚度模型是很有必要的。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com