数控系统CNC无法直接上电的原因分析与处理

2022-10-14 来源:昌河飞机工业(集团)有限责任公司 作者:林超青

摘要:一台中捷VMC2180机床配置的是FIDIA C2数控系统,该机床在每次开机运行过程中都要进行系统初始化操作,否则系统的CNC就无法上电,机床无法运行,但是上电完成后机床能够正常运行加工,该故障给操作带来极大的不便和风险,因此需要对该问题进行分析研究,以保证正常运行。由于该故障发生在CNC上电阶段,上电完成后机床正常运行,这样给问题的解决带来极大的困难,本文就该问题进行分析和探讨。

1.故障现象

一台中捷VMC2180三坐标立式加工中心进入数控系统后CNC无法直接上电,每次都要进行系统初始化或进入数控系统前进行一次系统加载才能上电,机床无法正常上电使用。

2.故障原因分析及处理过程

数控机床系统CNC无法上电的原因比较多,机床输入信号问题、机床硬件损坏、软件问题、操作系统问题、通讯传输故障等,都可能导致数控系统CNC无法上电,具体原因需要按现场情况具体分析、测试和判断。

(1)外部输入条件不满足,导致系统无法上电该中捷VMC2180机床大修完成后,开机进入数控系统后CNC无法直接上电,但是每次进行系统初始化或进入数控系统前进行一次系统加载机床又能够上电。由于该机床刚刚进行过大修,机床部件、电气电缆等都有重新安装调试,如果外部接线有问题或设置不对就有可能导致系统数据出错,系统无法启动。

(2)机床超程信号不对导致机床无法上电开机进入系统后系统出现如图1报警提示,同时安全继电器运行显示灯不亮。

图1 开机报警信息

报警信息显示,机床由于X、Y、Z的正负限位报警导致伺服FDD急停进给保持,检查机床X、Y、Z的正负限位信号,发现状态均为1状态,I/O输入指示灯全亮。为验证是否是机床限位开关信号接反导致机床处于急停状态,因此把X、Y、Z的正负限位信号从I/O输入模块断开,使正负限位信号输入为零,重新启动机床进行测试,发现报警信息没有变化,系统依旧无法上电,同时安全继电器显示灯不亮(见图2)。

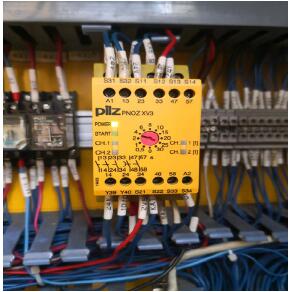

图2 安全继电器

查看机床的PLC,发现机床PLC的逻辑是对X、Y、Z的正负限位信号取高电平,输入信号为1时是正常状态,因此可以认为机床的急停不是由于机床X、Y、Z的正负限位信号导致。

(3)外部输入信号不对导致机床无法上电由于数控系统进行系统初始化或PCLOAD加载后,系统能够上电并正常运行,对比初始化前和初始化后的输入输出状态(见图3、图4)。

图3 系统初始化前的I/O状态

图4 系统初始化后的I/O状态

从图3和图4系统初始化前后的I/O状态可以看出,机床的输入信号及状态没有变化,只是输出信号有变化,系统初始化前没有输出信号,但是初始化后系统PLC已经有五个输出信号(CUD模块,红色指示灯),因此可以认为机床无法上电的故障不是由于外部输入信号异常或外部硬件损坏导致,因为初始化前后输入信号没有变化。

(4)机床接线不良导致机床无法上电机床进行系统后拧钥匙开关系统没有任何反应,对CNC,PLC进行RESET复位,系统也没有任何反应,安全继电器的运行指示灯始终不亮(见图5)。

图5 系统初始化前的安全继电器状态

检查安全继电器的运行条件,条件如下图6所示,该继电器的运行条件主要有四组:S11与S12、S21与S22、S31与S32、S33与S34四组信号。其中S33与S34是上电使能信号,S21与S22、S31与S32是刀库急停信号,S11与S12由中间继电器KA5和KA6控制,只有KA5、KA6得电S11与S12才能闭合。

图6 安全继电器接线图

检查S33与S34上电使能信号,发现该信号是由斯通上电使能开关控制,用万用表测试发现,上电使能开关能正常闭合,因此可以认为故障不是由于上电开关接触不良导致。

S21与S22及S31与S32,该信号是有刀库急停控制,用万用表测试发现,刀库急停开关正常闭合,因此可以认为故障不是由于刀库急停开关接触不良导致。

S 1 1 与 S 1 2 由 K A 5 、 K A 6 控制,其中KA6是由PLC输出信号DUEXRE(超程释放信号)控制,KA5是由PLC输出信号DUPLCK(PLC准备好)控制,因此S11与S12开关无法闭合,安全继电器无法上电。

通过PLC程序得到,DUEXRE信号在机床开机后PLC无条件给出,并没有其余关联逻辑条件,而输出信号DUPLCK是由DIPLCK控制,DIPLCK接在KA6的常闭出点1和9上,也就是机床开机CNC没有上电前该信号就应该有,但是通过观察输入信号指示灯,发现该信号没有。进一步检查电气线路,发现KA6的1触点悬空,没有接24V,与图纸不符,用线给1触点接上24V后(见图7),该信号得电,CNC上电后信号灯灭,与图纸逻辑相符。但是DIPLCK正常后,系统CNC依旧无法上电,DUEXRE和DUPLCK依然没有输出。因此可以认为DUEXRE和DUPLCK信号没有输出不是由于外部信号导致。

图7 KA6常闭点引入24V

为进一步确认系统CNC无法上电是否是由安全继电器引起,可以将该继电器的S11与S12、S21与S22、S31与S32、S33与S34四组信号全部短接(见图8),是该继电器的运行条件满,测试CNC能否上电。

图8 安全继电器短接运行

把四组信号短接后,安全继电器的四个指示灯亮,理论上应该已经满足系统上电要求,但是复位CNC后,系统CNC依旧无法上电,关机重启故障显现没有任何变化,因此可以认为,故障不是由安全继电器造成。

(5)CNC无法上电是由操作系统或数控系统软件故障引起为检查CNC无法上电是否由数控系统软件或参数缺陷引起,于是把该机床的CUSTOM和CNC文件更换成出厂备份文件,但是故障依旧,因此可以认为故障不是由CUSTOM和CNC文件或参数数据丢失导致。

而在进行数控系统和操作系统测试时发现,操作系统的文件无法用鼠标右键打开,只能使用“打开”按钮打开,同时在使用伺服驱动调试软件BRUCO时,该软件无法打开,MCLTR.DLL文件丢失;用输入输出工具导入数据时,杀毒软件也对该硬盘发出有病毒报警,对该硬盘进行病毒查杀,发现有大量的各式病毒。软件中病毒后会导致软件内部数据紊乱、文件丢失,数控系统软件运行的时序错乱,系统无法上电。由于无法对该硬盘进行彻底的病毒查杀,杀毒软件进行病毒查杀时会把大量的数控系统文件判定为病毒软件而删除导致数控系统无法启动。

针对这种情况,于是使用全新的硬盘把WINDOWS系统和数控系统重装并激活,机床参数文件使用系统厂商的原始备份数据,确保系统没有病毒。

系统安装完成并激活后,机床上电测试发现,操作系统的文件能用鼠标右键正常打开,用伺服驱动调试软件BRUCO也能正常使用,因此可以认为由于病毒造成的问题已经解决。虽然系统经过重装后,病毒问题解决,但是机床进行上电测试后发

现,故障现象依然没有任何变化,因此可以认为CNC无法上电的故障不是又操作系统或数控系统内部文件丢失或病毒导致。

(6)CNC无法上电是由数控系统、伺服驱动及I/OLUX之间的通讯传输故障引起FIDIA系统的数控系统、伺服驱动及I/OLUX之间的传通讯是通过FFB现场总线进行数据交换,如果该传输链路出现故障,就会导致机床在上电过程中数据紊乱或丢失,CNC无法上电,要对CNC数据进行初始化,消除出现的错误或紊乱以恢复正常。

对该链路的FFB总线进行检查,并重新插拔安装,总线没有发现问题,机床再次进行测试,故障现象没有变化。

在进行上一系列步骤和测试都没有发现故障原因后,再次研究系统初始化前后各模块的状态,发现FFB传输链路上的CC10模块有细微差别,系统初始化后该模块的L2灯变红并闪烁(见图9),初始化前L2灯不亮。通过对该模块的资料进行分析,发现L2灯闪烁表示该链路在进行数据采样或数据通讯传输,CC10模块是I/O模块与FFB总线模块的接口模块,如果模块出现问题,就会导致采样、传输中断,I/O输出模块没有输出,导致系统的PLC输出指令无法到达输出模块,造成故障,系统CNC无法上电。

图9 CC10模块的L2灯闪烁

更换CC10模块后,机床上电测试发现,各模块状态正常,CC10的L2灯闪烁,表明采样、数据传输通讯正常,CNC能够正常上电,不用进行系统初始化,故障消除。

3.结论

数控系统的CNC不能正常上电原因非常多,特别是系统初始化后CNC又能正常上电运行,处理难度很大,需要对机床的电气系统,数控系统的软硬件分别进行测试,逐一排除可能的因素,才能最终找到故障原因,消除故障。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息