基于西门子 PLC 多轴伺服控制系统设计

2018-10-9 来源:安徽工程大学 电气工程学院 作者: 徐禹翔, 徐晓光

摘 要:为了满足工业现场稳定、高精度的运动控制要求,以西门子新型模块化高性能 S7-1200 系列 PLC 和松下 A5 系列伺服控制器为控制核心,采用与伺服控制器相配套的松下伺服电机,设计了 4 轴伺服运动控制系统,进行了控制系统的整体硬件设计,介绍了系统地址分配和数据传输、PLC 和伺服控制器的接线和伺服参数设置、相关 PLC 程序设计、触摸屏控制界面设计.经调试运行表明:系统运行稳定、控制精度高,适用于工业机械手伺服控制等多种伺服控制场合,具有良好的应用价值.

关键字:运动控制;可编程逻辑控制器;伺服控制

1、 前言

现代工业对于控制系统的响应时间、响应速度、稳定性等性能指标的要求越来越高.根据实际项目设计需要,选择了西门子 PLC、松下伺服电机及伺服控制器等集成 4 轴伺服控制系统,将 PLC 技术、伺服控制的优势有机结合起来,使运动性能达到更好的水平.在由传动制造逐渐转向智能制造的今天,多轴伺服的应用将越来越重要,因此该系统有良好的应用价值.

2 、伺服控制系统的结构设计

2.1 控制方案的硬件选择

控制系统的应用对象为四自由度的龙门式堆焊机,采用模块化 PLC+ 伺服控制器进行运动控制.该方案在系统的响应时间和控制精度、实时性、同步性能等方面不如专用控制器,但性价比高,适合定位间隔频率和同步性要求一般的场合.根据项目实际的系统要求,定位间隔时间为几十毫秒,同步要求不高,采用该方案满足系统的需要,性价比较高.

2.2 西门子 S7-1200 多轴伺服系统的组成

系统硬件部分选型:CPU1214C DC/DC/DC;西门子KIP1000 Basic 触摸屏;松下 MHMJ022G1V 交流伺服电机,额定输出功率 200W,额定转速 3000r/m,额定电压单相 / 三相 200V,配 20bit 增量式编码器;伺服驱动器选用松下 MB-DK2510E 全数字交流伺服驱动器.一台 1214C DC/DC/DC CPU 集成了 4 路脉冲输出接口,能够控制四个伺服控制器以达到控制四台伺服电机的目的,实现 4 个轴的精确定位,并实现多个电机的同时工作和同时停止.采用西门子 SIMATIC KIP1000 Basic 触摸屏作为上位机,实现对伺服系统运行状态的实时监控.S7-1200 在运动控制中使用了轴的概念,通过对轴的组态,包括硬件接口、位置定义、动态特性、机械特性等,与相关的指令块(符合 PLCopen 规范)组合使用,通过对轴的组态可实现绝对位置、相对位置、点动、转速控制及自动寻找参考点的功能.CPU 输出脉冲、向信号至 Servo Drive,伺服驱动器再将该信号处理后输出到伺服电机,控制电机加减速、移动到指定位置;编码器信号输入到伺服驱动器形成半闭环控制,用于计算速度与当前位置;用 PLC 内部的高速计数器测量CPU 上的脉冲输出,计算速度与位置.

2.3 软件平台

需要用到的相关软件平台:TIA Portal V13、PANATERMV5.0 Manual.TIA Portal 是西门子公司开发的高集成度工业组态软件,提供了直观易用的编辑器,可支持西门子系列PLC 编程.此外还为硬件配置,网络配置、诊断等提供了通用的工程组态框架.PANATERM V5.0 Manual 是松下 A5 伺服驱动器专用的伺服参数配置软件,能够实现伺服参数的快速设置,有效缩短了伺服系统的开发周期.

3 、系统的地址分配及接线图

系统为四轴伺服驱动设计,下面以一个轴为例介绍PLC 控制器,伺服驱动器以及伺服电机的地址分配与连线.1214C DC/DC/DC 模块为晶体管输出,CPU 模块本体集成了一个 PROFITNET 以太网接口,用于编程、HMI 和 PLC之间通信.该 CPU 固件版本为 V4.0,集成输出点 Q0.0~Q1.1均可作为 PTO 脉冲串输出和方向信号的输出点,可在博图组态软件中自由组态确定脉冲串输出点和方向信号输出点.组态定义 Q0.0 为高速脉冲输出连接至伺服驱动器 X4-3 引脚,在 PTO 输出模式下,Q0.0 能提供高达 100k HZ 的脉冲.Q0.1 连接至伺服驱动器 X4-5 引脚,控制脉冲方向.组态定义 Q0.2 为伺服 ON 输入连接到 X4-SRV-ON引脚,使能伺服驱动器.PLC 的 Q0.3 连接至伺服驱动器 X4-A-CLR,作为报警清除输入.伺服驱动器的引脚 S-RDY+ 接至 I0.0,给 PLC 提供伺服准备就绪信号.

伺服驱动器的 INP+ 接口给 CPU 提供定位结束信号,I0.1 输入点接收到信号后,CPU 停止脉冲输出,定位作业结束.其他信号的地址分配,如输入参考点开关、位置监视开关(硬和软件限位开关)等根据 PLC I/O 点和伺服驱动器 X4接口定义进行配置,在此不一一列出.

4 、系统软件设计

4.1 PLC 轴工艺对象组态

博图组态软件中定义的“轴”工艺对象从用户程序中收到运动控制命令,在运行时执行并监视执行状态,起到用户程序与驱动接口的作用.“驱动”表示伺服驱动加脉冲接口转换器的机电单元.驱动是由 PU 产生脉冲对“轴”工艺对象操作进行控制的.S7-1200 系列 CPU 在运动控制中必须要对工艺对象进行组态才能应用运动控制指令块,其主要包括:

(1)参数组态:定义了轴的工程单位,如脉冲数 / 秒,转 /分钟),软硬件限位,启动 / 停止速度,参考点等.

(2)控制面板:用于调试驱动设备,测试轴和驱动功能.允许用户在手动方式下实现参考点定位、绝对位置、相对位置、点动等功能.

(3)诊断面板:在线方式查看,用于显示轴的关键状态和错误消息.

4.2 伺服参数的设置

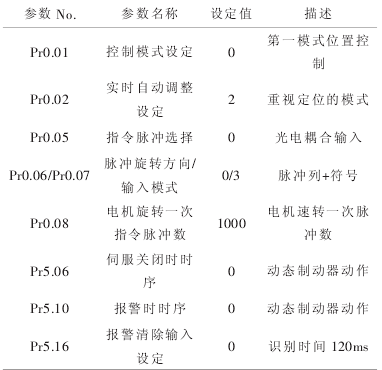

系统涉及的主要伺服参数设置值如下表 1 所示.

(1)项目中伺服电机主要用于精确的定位控制,因而采用位置控制模式 P.

(2)根据 CPU 与伺服的交互 I/O 信号的连接方式,参考伺服驱动器用户手册,确定输入输出参数的设定值.

(4)依据位置控制精度来确定脉冲数和电子齿轮比.4.3 PLC 程序设计1200CPU 运动控制指令块包括:MC_Power 系统使能指令块、MC_Reset 错误确认指令块、MC_Home 回参考点 / 设置参考点指令块等,足以满足项目的运动控制要求.使用功能块编写程序,能够大大缩短项目程序的开发周期.

表1 M inas A 5系列伺服参数设置

4.3.1 程序达成的功能

具备伺服故障检测功能、伺服复位功能、伺服停止功能、伺服调试功能、伺服自动运行功能、伺服手动控制功能、伺服电机位置显示功能等.

4.3.2 程序设计

程序结构框图如图 3 所示.主要实现伺服的手、自动运行;伺服故障处理,即当伺服出现故障时能够及时的取消全部运动动作,停止所有伺服;伺服故障取消后,重新寻原点和机械回零等操作.

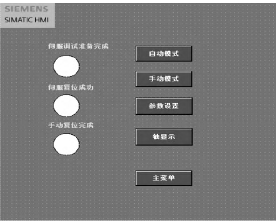

5、 人机界面设计

SIMATIC HMI 通过 TIA Portal 软件进行画面设计.依据系统的控制要求,将伺服控制显示画面布置如图 1 所示.人机界面主要功能按键有:“参数设置”用来设置伺服运行的速度、位移量等;“伺服准备完成”表示伺服寻原点完成;“复位成功”表示机械回原点完成;“手动自动”表示手动调试和自动调试切换按钮;“参数设置”用来对伺服运行的相关参数如速度、位移量等进行设置.将 HMI 画面上的按钮、指示灯等元件变量与 PLC 中的变量关联,最后下载到 CPU 中,即完成人机界面的组态编程.'

图1 伺服调试显示画面

6、 结论

采用 S7-1200CPU+ 西门子 HMI+ 松下伺服驱动器的方案来实现多轴运动控制,能够轻松实现多轴的准同步运行,经测试运行证明该系统结构合理,有较高的性价比,伺服定位精度高,可以针对不同的应用场合,做相应的调整即可快速使用.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息