数控系统跟随轴在数控立式车床双层刀架改造上的应用

2016-8-17 来源:湖南铁道职业技术学院车机学院 作者:范芳洪

摘要:为了解决数控机床改造中充分利用系统功能和节省改造成本的问题,通过分析立式数控车床系统硬件配置,提出用数控系统跟随轴控制来改造双层刀架。采用NC和PLC相结合的方法控制换刀,设计了换刀子程序和换刀PLC程序。对刀架进行调试,运行结果表明:改造后该机床换刀可靠、精度高、故障率低,达到了伺服刀架的控制要求,并且充分地利用了数控系统资源,减少硬件配置,节省了改造成本。

关键词:双层刀架;跟随轴;分度控制

数控系统的跟随轴是不需要伺服驱动器、伺服电机等硬件设施,但可编程控制坐标,可以在显示器上显示其位置的虚拟伺服轴,在数控机床上有些控制场所可代替伺服轴,并能和伺服轴达到同样的控制效果,而且跟随轴控制减少了硬件配置,节约成本。

作者单位有一台20世纪90年代从美国进口的Tv.44数控立式车床,由x、z两进给轴和主轴组成,配有伺服驱动的双层塔式刀架。刀架的夹紧和松开由液压驱动来实现。由于使用年限较长和电气元件老化,电气故障率高,机床不能正常工作。该机床的刚性和机械精度较好,出于投入成本的考虑,对机床进行电气化改造,数控系统选用西门子840D系统⋯,配1个主轴伺服驱动器和1个双轴进给驱动器,如果刀架控制还采用伺服控制,必须要增加1个单轴的伺服放大器和1个伺服电机,势必增加了改造成本。如果用液压马达驱动刀架旋转,把刀架设为数控系统的跟随轴,不仅能达到伺服刀架的控制要求还减少伺服硬件,节约了机床改造成本。文中通过实例介绍数控系统跟随轴在数控立式车床7rv—44双层刀架改造上的应用。

1、改造后机床的配置及换刀分析

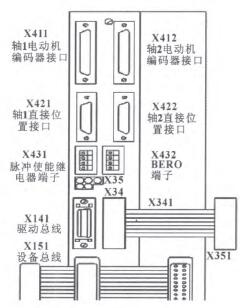

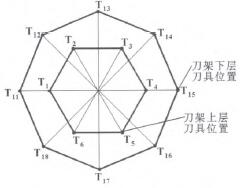

改造后的rIv.44数控立式车床配备西门子840D数控系统,x轴全闭环控制。x轴伺服电机编码器和线性光栅尺分别接到611D驱动器的X411接口和X421接I:1上,Z轴半闭环控制,Z轴伺服电机编码器接到驱动器的X412接口上【2]。如图1所示。原伺服电机驱动的双层塔式刀架改成油液压马达驱动.上层刀架6把刀具,刀具的分度角度为600,下层刀架8把刀具,刀具的分度角度为450,上下两层的第一把刀具在同一个位置,如图2所示。刀架的松开和夹紧由夹紧液压缸实现.改造前伺服电机正反两个方向驱动刀架转位,实现就近换刀,刀架的粗定位由伺服电机的脉冲编码器来实现,精准定位是依靠刀架内部端面齿盘的鼠牙齿,当两端面齿完全啮合时,刀架锁紧检测开关发出信号,完成换刀。原伺服刀架通过设置合理的加减速时间,使刀架快速旋转找刀,达到目标刀位前减速。实现了刀架的准确定位。原伺服电机的脉冲编码器是绝对式的,能记住断电前当前刀位的位置,开机换刀不会发生乱刀现象HJ。

图1 611D驱动器接口

图2双层刀架刀具分布不意图

2、液压驱动双层刀塔控制分析

把液压马达驱动的双层刀塔作为系统的跟随轴来控制要解决以下3个问题:’(1)双层刀架刀位号检测的问题;(2)怎么实现刀架快速旋转找刀,慢速定位;(3)怎么记忆断电前的当前刀位号。

双层刀架上下两层刀具的分度数不相同,所以刀位号的检测不能象其他刀架用绝对编码器来实现。刀塔上的每把刀位都有一个固定的角度,每层1号刀位的角度为0。用T,表示刀架上层刀位号,那么其对应的角度为(x一1)x60。,X的取值范围是1~6。用T,,表示下层刀位号,其对应的角度为(y一1)x45。,y的取值范围是1。8。例如,T。表示刀架上层的4号刀位,在刀架轴180。的位置,T。。表示刀下层的6号刀位,在刀架轴2250的位置,其余刀位在刀架轴上的位置依此类推,因此刀架刀位的检测可以用外置的增量式脉冲编码器来实现。液压马达驱动刀架旋转,通过控制液压马达的流量可以实现马达快速旋转找刀、慢速定位。840D系统有掉电保持型用户变量,如变量"]。断电后中的数据不会丢失。把ZSFR刀架当前刀位的位置存放在此类变量中,断电开机后.再从变量中读取数据来获得当前刀位的位置信息.从而解决了增量脉冲编码器不能记忆断电前的当前刀位号。

3、刀架旋转跟随轴的设置

刀架的分度由液压马达驱动,要在屏幕上显示刀位的分度角度,需把刀架设置成系统的旋转跟随轴⋯。双层刀架外置的增量脉冲编码器(1 024线/转)接到驱动器的X442接口上,用来检测刀位的分度角度.并且要设置如表1所示的参数。

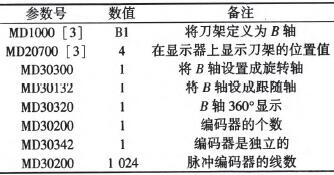

表l B轴跟随轴部分参数设置

通过以上设置后,在显示器上会显示出B轴(刀架)的位置坐标,刀架旋转分度时,B轴(刀架)的位置坐标随着改变,可以清楚地知道刀架当前的位置坐标。

4、换刀子程序的设计

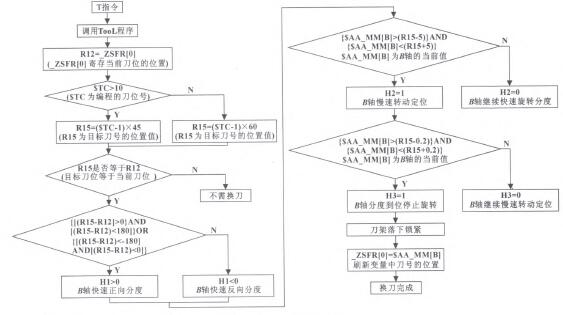

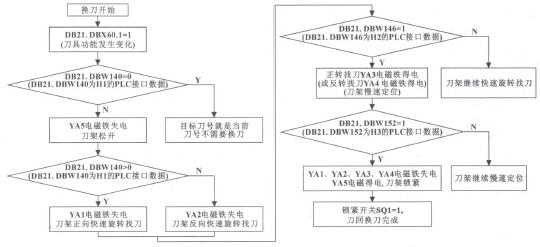

TOOL程序流程图如图3所示。

图3 TOOL程序流程图如图

把刀架设成旋转跟随轴[6]。换刀控制就是对曰轴分度。采用NC和PLC相结合的方法来实现换刀控制。B轴的分度方向、减速定位宽度和到位判断等需要计算控制的由840D的NC来完成,并把判断结果通过H功能传给PLC,PLC根据NC的判断结果使刀架执行相应的动作来进行换刀【7】。设计了换刀子程序TOOL,用T指令调用子程序TOOL,其流程图如图3所示。变量一ZSFR[0]保存当前刀位的位置值;变量R12通过读取_ZSFR[0]来获取当前刀位的位置;变量R15存放目标刀号的位置值,根据当前刀位的位置值和目标刀位的位置值计算出日轴的旋转方向.通过H1传给PLC来快速旋转找刀:用系统变量$AA—MM[B]读取B轴的当前位置值,当达到减速定位宽度(一般离目标刀号位置±5。范围内)通过H2把减速信号传给PLC来慢速旋转定位,当到达目标刀位时。通过H3把到位信号传给PLC来停止马达旋转;刀架落下并锁紧后,更新一ZSFR[0]变量中的数值,保证和当前刀位的位置一致。

5、刀架的调试

5.1 刀架定位的调试

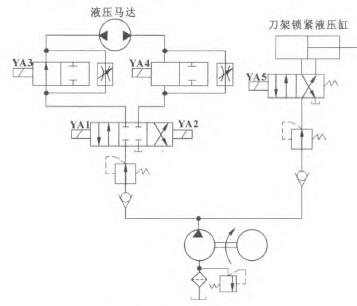

用流量控制液压马达的旋转速度.液压马达快速旋转找刀和慢速旋转定位用调速阀来实现,刀架的液压控制原理如图4所示。快速旋转找刀时,调速阀被旁路不起作用;当慢速定位时,电磁铁YA3(正向找刀慢速定位)或电磁铁YA4得电(反向找刀慢速定位)把调速阀接入液压回路中。调节好调速阀使刀架在定位时无爬行和过冲现象,运动平稳【7]。减速的位置要适当,离目标位置太远,换刀时间长,离目标位置太近,容易过冲,根据定位速度调节减速定位宽度,使得刀架换刀快、定位准。

图4刀架的液压控制原理图

5.2回参考点的调试

用掉电保持型用户变量保存当前刀位的位置值,断电开机后通过读取变量就能获得当前刀位位置信息,但首次开机当前刀位位置值显示的是个随机数,需要回参考点建立正确的位置关系。日轴(刀架)的参考点设置在1号刀位上,回参考点后,当前的刀位号是1号,角度是0,把当前刀位位置值写入变量_ZSFR[0]中,每次换刀后刷新变量一ZSFR[0],使得变量_ZSFR[0]中的值和当前刀位位置值一致,以后开机不需要回参考点了。

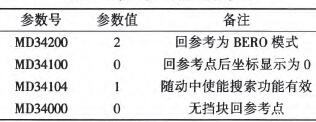

日轴(刀架)采用调整很方便的磁开关法回参考点,在刀架轴l号刀位上装一金属块,在刀座上安装一个接近开关。在参考点模式下,液压马达驱动刀架旋转到1号刀位时,接近开关发出一转信号,这个信号接到z轴驱动X432接口上(BERO信号接口);当系统接收到BERO信号后.液压马达停止旋转。B轴回参考点已经完成,在显示器上B轴左边显示参考点标记,位置坐标显示为0。调试中要调整好接近开关和金属块的相对位置.使得在发出BERO信号位置上刀架能落下锁紧[8]。B轴回参考点需要设置如表2所示的参数。

表2 B轴回参考点的部分参数

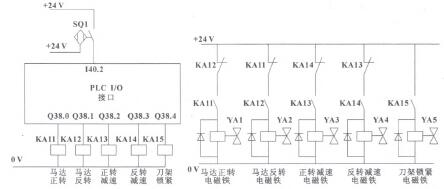

5.3换刀PLC程序的调试

换刀PLC程序根据NC传送来的H功能信号.控制刀架的松开、锁紧,液压马达的正反转及减速等,换刀PLC外围接口控制电路如图5所示,控制流程图如图6所示。840D系统的H1、H2、H3功能在PLC中相应的接口数据块分别为DB21.DBWl40,DB21.DBWl4.146和DB21.DBWl4.152。当有T,,换刀指令时,数据块DB21.DBX60.1(刀具功能发生变化)置l;当需要换刀时,首先锁紧电磁铁YA5失电,刀架松开,然后根据DB21.DBWl40中的值驱动液压马达正向(或反转)快速旋转找刀,到达减速宽度范围内,DB21.DBWl4.146为1,正向找刀时YA3得电(或反向找刀时YA4电磁铁得电),经过调速阀调速刀架慢速旋转定位。到达目标位置时.DB21.DBWl4.152为1,YAl、YA2、YA3、YA4断电马达停止旋转,YA5电磁铁得电,锁紧液压缸动作,刀架落下锁紧,锁紧到位后接近开关SQl发出信号,换刀完成。

图5 PLC外围接口及控制电路

图6换刀PLC程序流程图

6、结束语

经过上述调试后.双层刀架能正反转高速找刀和慢速定位,实现了换刀。改造后该机床每天工作时间在18 h以上,机床换刀快、可靠,定位精度高,故障率低。使用效果好,达到了伺服刀架控制的要求。采用NC和PLC相结合的方法控制换刀,简化了PLC程序,调试方便。把跟随轴应用在刀架控制上,充分利用了数控系统的功能,节省了系统硬件配置资源,提高了数控系统的性价比,降低了改造成本。此研究思路对从事相关工作的技术人员有着实际的指导意义和参考价值[9]。

参考文献:

[1]张德江,门延会,毛羽.SIEMENS 840D系统在GS30型数控机床改造中应用[J].组合机床与自动化加工技术,2011(2):56-59.

[2]西门子数控有限公司.西门子840D系统安装调试手册[M],2006.

[3]梁毅,曾力.一例加工中心换刀故障维修[J].制造技术与机床,2013(11):149—149.

[4]陈益林.卢端敏.系统变量在数控铣削加工中的应用研究[J].组合机床与自动化加工技术,2011(6):81-84.

[5]黄文广.西门子840D高级编程指令在特殊轨迹中应用[J].机床与液压,2009,37(10):278-279.

[6]范芳洪.TK42200数控镗铣床增加刀库改造[J].组合机床与自动化jJn-r_技术,2014(11):153—155.

[7]周炳文.实用数控机床故障诊断及维修技术500例[M].北京:中国知识出版社.2006.

[8]西门子数控有限公司.西门子840D接口信号说明手册[M],2006.

[9]范芳洪,楼向明.CNC.1250立式龙门加工中心第四轴的改造[J].机电工程,2013(9):1068-1072.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息