NURBS曲线插补在数控加工中的应用研究

2016-8-3 来源:重庆工业职业技术学院 重庆工程职业技 作者:赵平 胡韶华 汪女辉

摘要:进给速度的变化是机床产生振动和影响加工质量的重要原因之一。为了有效降低进给速率的变化率,从而达到抑制机床振动,提高加工效率和质量的目的。提出基于NURBS曲线插补方法时数控程序进行后处理,通过合理选择基函数、控制点、权因子等参数来实现拟合精度及进给速度的优化。以花瓣曲面零件作为数控加工对象,开展了NURBS曲线插补与直线圆弧插补方式的数控加工仿真与切削加工对比试验分析。结果表明,NURBS曲线插补加工方式具有减少数控加工时间,提高数控加工精度与表面质量,提升机床动态性能的优势。

关键词:NURBS;插补;数控编程;后处理;花瓣曲面

1、引言

随着汽车、造船、飞机和模具行业的发展,为获得良好的流线形状,复杂曲线及曲面造型也随之增加,由此对曲线曲面的加工要求越来越高,而插补技术又是实现高速高精度曲面数控加工的关键性技术之一。早期的数控系统通常采用大量的微小线段或圆弧逼近理论曲线的方法进行插补完成曲面的加工,由此带来数控程序文件大、加减速频繁、进给速度受限和加工精度难以提高等共同的问题I”。1991年国际标准化组织(iso)在工业产品中几个定义的产品模型交换标准(sTEP)中将NURBS(Non—UniformRational B-Splines,非均匀有理B样条)作为自由型曲线、曲面的唯一表示形式131。随着STEP—NC(IS014649)标准的制定。数控系统中NURBS曲线插补技术的研究逐渐增多。

NURBS曲线是一种重要的自由型参数曲线。文献嘴参数增量设为插补过程中的常量值,实现了参数插补,却带来了剧烈的速度波动。文献口提出通过二阶泰勒近似算法减少速度波动,却没有考虑弓高问题,导致加工质量可能受影响;文献啦用前瞻算法确定加减速区域并完成曲线的速度规划,很适合于实时插补过程,但是前瞻窗口的设置占用了很多的系统资源。文商E【7l采用最小二乘法拟合NURBS曲线方法有较高的逼近精度和连接光泽性,但没有得到有效的验证。文献喂出一种含补偿参数的NURBS算法降低进给速度的波动和轮廓误差,用仿真算法验证了算法有效性,但没有给出工程应用案例。提出NURBS插补技术后处理数控JJH_工程序,通过合理选择拟合精度及优化进给速度的方法,具有插补精度高、数控程序量小、加工过程平稳的优点,仿真和实验结果表明使用该技术可以缩短加工时间,提高加工质量。

2、 NURBS曲线插补

2.1 NURBS曲线定义

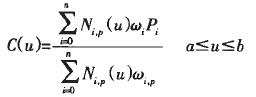

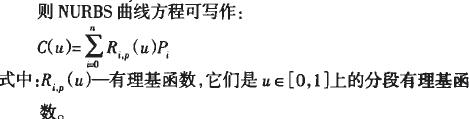

NURBS(Non—Uniform Rational B-Spline)全称为非均匀有理B样条。一条P阶NURBS曲线的定义为(4):

根据NURBS曲线的数学定义,一条NURBS曲线的形状由控制点、权因子、节点向量,及基函数的幂次等4个参数决定。

2.2 NURBS曲线在CAD忙AM系统中的应用

目前,大多数高档CAD/CAM软件均具有以NURBS为内部描述的复杂自由曲线曲面的设计功能。如UG即具有多种构建NURBS自由曲线曲面的建模方法,并且支持输出NURBS曲线插补数控代码。

2.3 NURBS曲线在CNC系统中的表达形式

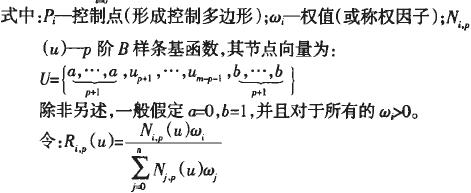

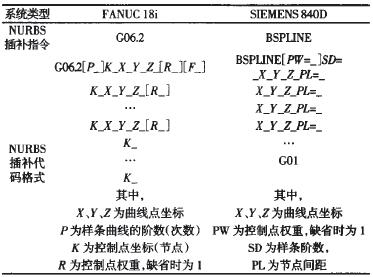

表1不同CNC系统的NURBS插补形式

(见相关数控系统说明书)

由NURBS曲线数学表达式可知,一条NURBS曲线由控制顶点、权因子、节点矢量、基函数的幂次等4个参数决定。数控机床CNC系统则需要将这4个参数作为NC系统指令的一部分,由CNC系统内部进行实时计算生成NURBS曲线进行插补,并按给定的进给速度要求驱动机床运动,最终加工出NURBS曲线形状同。目前大部分中高端的数控系统均支持NURBS曲线插补加工,如FANUC 18i与SIEMENS 840D的NURBS曲线插补的代码,如表1所示。

3、 NURBS曲线插补程序实现

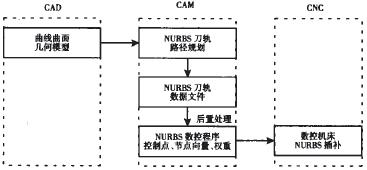

要实现NURBS曲线插补的数控加工应用,不仅需要CAD/CAM系统对曲线曲面NURBS建模和数控编程的支持,以及数控机床CNC系统对NURBS曲线插补的支持,鉴于目前各系统采取的NURBS数据格式不同,因此还需要解决NURBS曲线数据从CAD系统到CAM系统,再到CNC系统的传递问题,如图l所示。

图1数控加工NURBS曲线数据传递过程

对于含有复杂曲线曲面特征的零件,为获得高质量的NURBS插补数控加工程序,其关键环节是NURBS的自动编程及后置处理。

3.1 NURBS插补自动编程

以UG NX软件作为NURBS曲线插补的CAM环境,其支持NURBS曲线插补数控加工自动编程,并提供了NURBS曲线数据的接口函数,可通过后处理将刀位源文件转换为机床识别的NURBS数控加工代码。

应用UG NX进行NURBS插补数控编程,需要在编程操作(Operation)中的机床控制(Motion Output)选择“Nurbs”输出方式,方可输出NURBS曲线插补刀位轨迹。

将NURBS曲线插补的连接角度和拟合精度分别控制在5.00及O.03。其中连结分段(Join Segments)用于控制使分段的刀路曲线连接成一条单一的NURBS曲线,可确保刀具路径光顺。角度公差(Angle Tolerance)用于控制相邻样条曲线之间的拟合情况。为了得到可靠的结果,应该设置角度公差值为50或更小,通常应小于系统的角度公差。拟合控制公差(Fitting ControlTolerance)具有两个作用:一是控制两条样条曲线连接处所成角的拟合光顺程度,拟合控制公差越大,在该处就越光顺;二是控制刀具路径逼近产品曲线的程度,拟合公差越小,刀具路径和原曲线就越一致。该选项应使插补曲线光顺的前提下,选用较小的公差值,使曲线的拟合精度更高,提高曲线曲面的加工精度。可通过对该参数多次赋值生成NURBS刀位轨迹的方式,取其最小值。

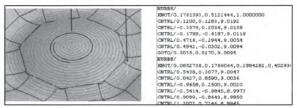

通过在UG CAM环境中对数控编程操作参数的设置,可控制NURBS插补程序的输出。NURBS曲线插补程序刀位轨迹及其源文件(cLsF文件)数据,如图2所示。

3.2 NURBS插补后处理配置

NURBS插补的后处理是将CAM软件生成的NURBS插补加工刀位轨迹源文件转换成特定机床可接受的NURBS插补加工数控代码过程,是解决NURBS数据从CAM系统传递到CNC系统的关键环节。利用UG NX软件提供的后处理构造器(Uc,Post Builder),建立与数控机床NURBS插补相关的事件处理文件(XXX.tel)和事件定义文件(x)()(.def),通过对NURBS数据的匹配与处理,将系统产生的NURBS数据格式传递给指定的数控系统。SIEMENS 840D控制系统的NURBS插补后处理配置文件的测试过程,其显示了NURBS插补的后处理事件与系统变量以及输出数控程序之间的对应关系。

图2 NURBS曲线插补刀位轨迹及源文件数据

4 、NURBS曲线插补程序仿真

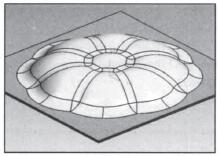

为验证NURBS插补数控程序的正确性以及分析NURBS插补加工质量,在机床力11工前需对NURBS程序进行数控加工仿真验证。数控加工仿真软件采用VEIuCUT进行分析。加工零件曲面的花瓣曲面零件,如图3所示。

图3花瓣曲面零件(最小曲率半径p=6mm)

(a)

(b)

图4直线圆弧插补和NURBS插补仿真结果

对于花瓣曲面零件,采用直线圆弧插补和NURB$曲线插补的仿真效果分别,如图4所示。从对比云图中可看到,采用直线圆弧插补得到的曲面表面较为粗糙,加工后的曲面偏离理论曲面的区域数量较多;而在同样的区域,采用NURBS插补加工方式得到的曲面较为精细,加工后的曲面偏离理论曲面的区域数量较少。

5、NURBS曲线插补加工实例

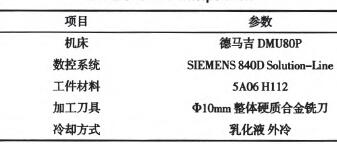

为充分验证NURBS曲线插补在数控机床上的实际加工效果,分别对前述的椭圆曲线和花瓣曲面开展切削试验,试验条件,如表2所示。

表2 NURBS曲线插补加工试验条件

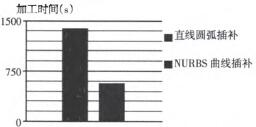

同样在相同的加工条件下对花瓣曲面进行了加工,采用直线圆弧插补和NURBS曲线插补式的加工时间分别为22min57s和9minl8s,花瓣曲面的NURBS曲线插补比直线圆弧插补加工时间减少59.5%,如图5所示。

图5花瓣曲面的直线圆弧插补与NURBS曲线插补加工时间对比

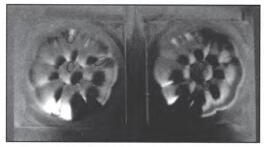

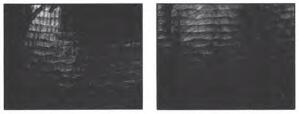

在加工质量方面,采用传统直线圆弧插补加工的零件表面粗糙,而NURBS插补加工得到的表面光滑,与前述的数控加工仿真结果是一致。通过分析认为,加工复杂曲面时,采用直线圆弧插补方式的数控程序需要将曲面轮廓离散成小直线段与小圆弧段,形成拟合误差,在高速加工时机床需频繁地加减速,易产生速度不连续及机床振动现象,因此加工的曲面表面较为粗糙;而NURBS曲线其固有的曲面拟合特性和高阶连续的特性,可以保证曲线曲面零件的加工精度,改善机床的动态性能,从而实现曲线曲面的高速高精度数控加工;其对比结果,如图6、图7所示。

图6直线圆弧插补和NURBS插补实际加工后效果

a)直线圆弧插补加工的花瓣表面(放大)

(h)NURBS f|Il线捕补加I:的化瓣表旺耵(放大)

图7两种插补方式加工花瓣表面质量对比

6、结论

研究了数控加工中NURBS曲线的插补原理以及实现方法,在UGNX中实现了NURBS曲线插补的自动编程,用VERICUT实现了NURBS曲线插补的仿真分析,精确模拟了NURBS曲线插补与直线圆弧插补,并开展了NURBS插补与直线圆弧插补加工对比试验。通过对花瓣曲面的数控加工仿真分析和切削试验验证,结果表明,在曲面加工中,NURBS曲线插补优于直线圆弧插补,应用NURBS曲线插补技术合理选择拟合精度及优化进给速度,减少了数控加工代码数量,提高了加工效率与加工表面质量,提升了机床加工动态性能。为复杂曲线曲面的高速高精度数控加工提供了参考,具有广泛的应用前景。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息