摘要:针对由CAD 软件导入ADAMS 中的模型无法使用优化工具的问题,探讨了对某型牛头刨床摇杆机构进行优化的方法。利用虚拟样机技术,在Pro/E 软件中按真实尺寸建立摇杆机构的模型,导入ADAMS环境对该机构进行运动仿真,绘制出机构中滑枕的加速度曲线并进行分析。以此建立了摇杆机构的等效简化模型,对滑枕的加速度进行了优化设计。根据最佳的优化参数在Pro/E 中修改原模型的结构尺寸,并再次导入ADAMS 中进行运动仿真,结果与简化模型的优化结果一致。

关键词:虚拟样机;摇杆机构;仿真;等效模型

虚拟样机技术是指在产品开发过程中,利用计算机建立产品的数字模型来代替真实的物理样机,对产品的设计、工作过程等进行展示、仿真分析和测试,进而改进产品设计、提高产品性能的新技术[1]。利用该技术有助于缩短新产品的研发周期,降低设计成本,提高产品的设计质量。在牛头刨床系统中,运动机构是能否实现刨削运动的主要执行机构,直接影响到工作性能的好坏,进而影响整机性能(如工作效率、加工质量、设备寿命)和其他经济指标。若牛头刨床运动机构的改进采用虚拟样机技术,则可有效克服传统开发模式中设计计算复杂和费时费力的缺陷,用强大的功能、较快的设计周期和较低的成本完成传统物理样机开发模式所必需的全部过程。

本文以某型牛头刨床的主运动机构摇杆机构为研究对象,利用三维CAD 软件Pro/E 和运动学动力学仿真软件ADAMS 建立其虚拟样机模型,进行运动学仿真、优化设计和结果分析,获得最佳运动机构的结构参数。

1 、牛头刨床机构虚拟样机实现策略

虚拟样机技术是一种崭新的、用来替代真实物理样机的数字化产品设计方法,在产品研发过程中,虚拟样机应该能从外形、功能和行为上模拟真实产品。对于牛头刨床的摇杆机构,首先利用三维CAD 软件Pro/E 建立机构的实体模型,完成装配约束;然后利用专用接口软件MECH/Pro 将模型导入动力学仿真软件ADAMS 环境,添加运动约束和驱动,建立了该机构的虚拟样机模型。利用ADAMS 软件进行运动学仿真和优化设计,测试和评估牛头刨床在切削工作过程中的性能,为物理样机的制造提供参数依据。

在此过程中,由于通过专用接口导入的CAD模型在ADAMS环境中不能改变构件的结构尺寸,无法进行参数化的优化设计,大大限制了该机构虚拟样机的分析应用范围。为此,本次研究中尝试建立与牛头刨床摇杆机构的结构尺寸和运动特性几乎完全一致的等效简化模型,利用该模型进行参数化的设计研究和优化设计,得到机构的最佳位置参数,重新设计机构中各构件的结构尺寸。利用Pro/E 可以直接在带有约束的装配下修改零部件的几何尺寸这一特点,在Pro/E 环境下对样机模型按优化后的最新结构尺寸进行修改,再次导入ADAMS中进行运动仿真以验证优化结果。

2 、牛头刨床机构建模与仿真

2.1 牛头刨床摇杆机构的建模

要代替物理样机,虚拟样机至少要有两种作用,一是展示外观,二是工作状况模拟和性能测试。在进行牛头刨床运动机构虚拟样机的建模过程中,综合考虑了以上要求,机构零部件形状力求圆滑美观逼真,同时考虑到仿真研究的需要,对不是特别重要的图形则尽量简化,如取消过渡圆角等非关键性信息。

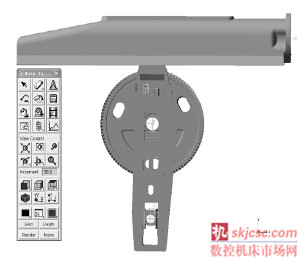

根据实际情况采用“自下而上”的方式进行装配,机构由滑枕、摇杆、方滑块、圆滑块和斜齿轮五个分机构组成,斜齿轮转动带动摇杆作往复摆动,摇杆带动滑枕作往复直线运动,装配完成后的虚拟样机要有1 个自由度。在连接方式的选用上结合实际采用了2 个转动副(销钉pin),即滑枕和摇杆的连接、方滑块和斜齿轮的连接;1 个移动副(滑动杆slider),即方滑块和摇杆的连接;1 个圆柱副(圆柱cylinder),即圆滑块和摇杆的连接,其它辅助零件采用刚性连接中的“匹配”和“对齐”约束,成功完成了样机的装配,如图1 所示。

牛头刨床的摇杆机构属于多构件组成的空间复杂机构,其结构决定了若铰点或构件尺寸设计不合理,其工作过程中将会出现干涉问题。干涉检查的目的是分析牛头刨床摇杆机构可能出现的运动干涉及“死点”位置,这是保证摇杆机构能正常工作的必要条件。利用已经装配完毕的样机模型以及Pro/E 干涉分析功能,自动得检测机构中各构件在运动过程中的干涉问题,效率高,准确度好,可以解决传统设计中的难题[5],使构件干涉问题在改进设计过程中得到有效的解决。

图 1 牛头刨床机构模型

2.2 牛头刨床摇杆机构仿真

利用 MDI 公司为ADAMS 开发的与Pro/E软件的专用接口Mechanism/Pro,将Pro/E 软件中产生的机构装配模型转换到ADAMS 环境下添加约束与驱动,建立了牛头刨床摇杆的虚拟样机,如图2 所示。设定仿真的初始条件是摇杆机构中的滑枕(与摇杆铰接)处于中间位置,对摇杆机构中的滑枕工作行程进行仿真研究。

图 2 牛头刨床机构虚拟样机

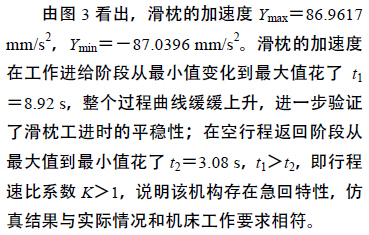

通过使用ADAMS/Postprocessor 模块提供的仿真结果回放和分析曲线绘制功能,得到所需的分析结果[6]。针对牛头刨床刨削质量的好坏取决于刨刀的加速度极值这一特点,以摇杆机构中滑枕的加速度作为优化的对象,绘制出优化前滑枕(即刨刀)的加速度随时间变化的spline 曲线,如图3 所示。

图 3 滑枕优化前的加速度曲线

虽然该机构具有较好的工作特性,但传统设计方法完全是凭经验通过增大摇杆的摆角来获得较大的急回特性,以及合适的滑枕位置来满足最大压力角的要求,但是对于刨削过程中滑枕运动的平稳性很难凭经验确定。所以,考虑到机构中各构件的位置分布及尺寸,对机构平稳性的影响无法直接进行评估这一因素。还可运用基于ADAMS 的参数化设计理念,对其进行进一步的优化仿真,得到最佳的设计参数。

3、 机构等效简化模型

3.1 等效模型的建立与仿真

由于ADAMS无法对其它CAD软件导入的实体模型进行参数化设计,而对于复杂虚拟样机而言,某些零件结构尺寸的微小变动都有可能导致机构整体性能的变化,因此必须考虑复

杂虚拟样机零部件结构尺寸的优化工作。

首先,根据摇杆机构各零部件的真实形状,在ADAMS 中建立其等效简化模型,如图4 所示,其外形结构尺寸及连接点位置与Pro/E 中建立的真实样机模型完全一致。通过运动仿真

图 4 摇杆机构等效简化模型

图 5 等效模型中滑枕的加速度曲线

3.2 等效模型的优化

等效简化模型建立后,将机构的各个关键位置点的坐标定义为变量,进行设计研究和优化设计。对于图4 所示的简化模型进行参数化设计,首先把A、B、C、D 等设计点进行参数化,分别对其进行设计研究,从而确定对机构影响最大的几个设计变量。设计变量与加速度变化的关系如表1 所示。

由表 1 可以看出,设计变量DV_3、DV_4、DV_6 的敏感度(指样机有关性能对设计变量值的变化的敏感程度)最大,也就是说POINT_BX、POINT_BY、POINT_CY 的位置对加速度的影响最大。这一结论为进一步优化设计奠定了基础,可以着重对这几个位置进行进一步的优化仿真,得到设计变量的最佳取值,获得滑枕加速度的最优取值。

表 1 设计变量分析结果

至此,本次牛头刨床摇杆机构等效简化模型的优化设计已经全部完成。再次进行运动仿真,得到滑枕新的加速度曲线,如图6 所示。

图 6 优化前后滑枕加速度曲线对比

从图 6 可以看出,优化后滑枕的加速度极值Ymax = 46.6748 mm/s2 , Ymin = - 47.5835mm/s2。优化后工作行程阶段滑枕的加速度曲线与图5 相比,最大、最小加速度有所降低,走势比较平缓,提高了滑枕工作过程的平稳性。对简化模型的优化效果比较明显,达到了预期的设计要求,效果令人满意。

4 、优化结果验证

根据等效模型优化后的各点坐标计算构件尺寸,利用Pro/E 软件的全相关特性,在Pro/E环境的状态树中修改特征参数,逐一修改图1中各“PART”零件模型结构尺寸,使之符合优化后的结构尺寸要求。将修改后的样机模型重新导入ADAMS 环境,再次对其进行运动仿真。

导出的滑枕加速度曲线

5 、结语

牛头刨床摇杆机构的改进采用虚拟样机技术,使其摆脱了对物理样机的依赖,大大缩短了产品研发和改进周期,实现了产品预期的设计目标。

(1) 针对由Pro/E 导入模型不能在ADAMS 环境进行优化设计的问题,提出了对某型牛头刨床摇杆机构的优化策略。

(2)在ADAMS 中建立刨床摇杆机构的等效简化模型,完成机构的优化设计。返回Pro/E中按优化结果修改原样机的结构尺寸,再次导入ADAMS 中进行仿真并验证优化的结果,实现了ADAMS 软件对导入虚拟样机进行优化设计的目的。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com