一. 引言

绝大多数的10年以上的旧数控机床,故障率高,一旦机床控制系统出现故障,由于数控系统已近于被淘汰,选购配件非常困难,从而使得这些设备不能发挥应有的作用。对于这类设备,只要找出主要的技术难点,解决关键技术问题,实施数控系统升级改造,就能以最小的投资盘活最大的存量资产,从而取得最大的经济效益。

二. Fanuc α系列伺服装置简介

Fanuc公司于2000年前后,先后推出了α/β系列和αi/βi系列伺服装置,CNC至伺服采用总线结构连接,即FSSB(Fanuc Serial Servo Bus-FANUC串行伺服总线),反馈装置采用高分辨率编码器,电子倍频后分辨率可达100万脉冲/转。各伺服轴通过FSSB总线,实现总线控制结构。

目前FANUC公司新推出的αi系列伺服控制器,采用HRV(High Response Vector高响应矢量)控制技术,其目的是对交流电机矢量控制从硬件和软件方面进行优化,以实现伺服装置的高性能化,从而使数控机床的加工达到高速和高精度。HRV控制技术可大大提高伺服控制的刚性和跟踪精度,可实现高精度轮廓加工。主轴伺服系统采用HRV控制技术,实现高响应矢量控制,提高了主轴速度和位置控制精度。

Fanuc公司也不断推出其他形式的驱动装置,如直线电机、高速内装电主轴、低速力矩电机(数控转台用直接驱动电机)等。

低速力矩电机直接作为旋转工作台的驱动电机是伺服技术的又一个发展。传统的旋转工作台一般通过伺服电机带动蜗轮、蜗杆副进行驱动,制造成本高,机械磨损不可避免,维护性差。采用了直接驱动的力矩电机后,由于力矩电机加大了转子直径,并采用稀土金属作为磁极材料,所以可以获得大转矩;又由于力矩电机对磁路进行了最佳设计,减小了低速时转矩脉动。例如,Fanuc旋转工作台内装式伺服电机D3000/150is具体的技术参数为:最大输出转矩-3000Nm,连续额定转矩-1200Nm,最大转速-150r/min,外形高度-160mm,外径-565mm。

Fanuc数控系统α系列伺服由PSM(Power Supply Module电源模块)、SPM(Spindle amplifier Module主轴放大器模块)、SVM(Servo amplifier Module伺服放大器模块)组成。Fanuc数控系统及伺服装置的外形,如图1所示。

PSM电源模块

为主轴伺服模块和进给伺服模块提供逆变直流电源的模块。输入电源模块(PSM)的交流电为三相200V,经PSM处理后,向直流母线排输送DC300V电压,供主轴伺服放大器和进给伺服放大器使用。此外,PSM模块中还有输入保护电路,通过外部急停信号或内部继电器控制MCC主接触器,实现急停状态切断伺服系统电源,停止各种机床移动的控制功能。

SPM主轴伺服模块

接收CNC发出的串行主轴(数字主轴)控制信号。Fanuc数控系统串行主轴控制指令符合Fanuc公司产品通讯协议,与其他数控系统生产商的串行主轴控制方式不兼容。简单地说,Fanuc系统SPM主轴伺服模块的工作原理是,经过变频调速控制,向Fanuc主轴伺服电动机输出与用户指令主轴转速对应的动力电。主轴伺服模块的JY2和JY4接口分别接收主轴速度反馈信号和主轴位置编码器信号。

SVM进给伺服模块

接收通过FSSB传输的CNC轴控制指令,并各轴伺服电动机按数控系统的指令运转。SVM进给伺服模块的JFn接口接收伺服电机编码器反馈信号,并将位置信息通过FSSB光缆转送到CNC。Fanuc系统SVM伺服放大器最多可以驱动三个伺服电动机。

三. CT40型数控车床伺服系统的升级改造

1. 了解原有数控系统的性能,确定操作者对机床性能的要求

CT40数控车床是1988年德国Gildmeister公司生产的设备,所配备的数控系统是Datapilo EPL2系统,仅有德语一种语言显示。近20年来,CT40始终用于数控车床编程与操作教学演示及单件小批量中等复杂程度零件的加工。虽然使用年限已较长,但机床机械部分的性能仍十分可靠,但控制系统的使用寿命已到极限,突出表现在:显示器亮度很差,几乎看不清显示信息,无法买到与CNC系统中显示接口匹配的显示器;机床的最大进给速度为10m/min、最大切削进给速度为5m/min,伺服系统的性能已不能满足实际生产中加工工艺的要求;数控系统早已停产,数控系统一旦出现故障,无法买到配件。为了最大限度的利用资源、发挥机床机械性能可靠的优势,同时从根本上排除各种故障、改变数控系统的操作方式及编程规则不具有普遍性对数控编程教学演示的影响、提高伺服系统的性能,扩大CT40在教学和生产中的使用范围,结合项目预算,确定了保留机床机械结构、重新开发机床控制系统的方案。

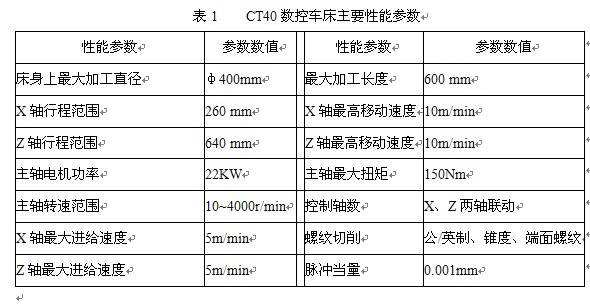

经分析,表1所列机床参数是实施改造项目应重点保证的功能项目。

2. 结合机床机械结构及功率要求进行伺服系统设计

机床X、Z两轴的伺服电动机型号均为Simens 1FT 5064-0AC,按照西门子技术手册中的数据可知:机床要求X、Z两轴的额定扭矩均为:4.7NM、两轴静扭矩范围为4.5~5.5NM;电动机额定转速2000rpm。

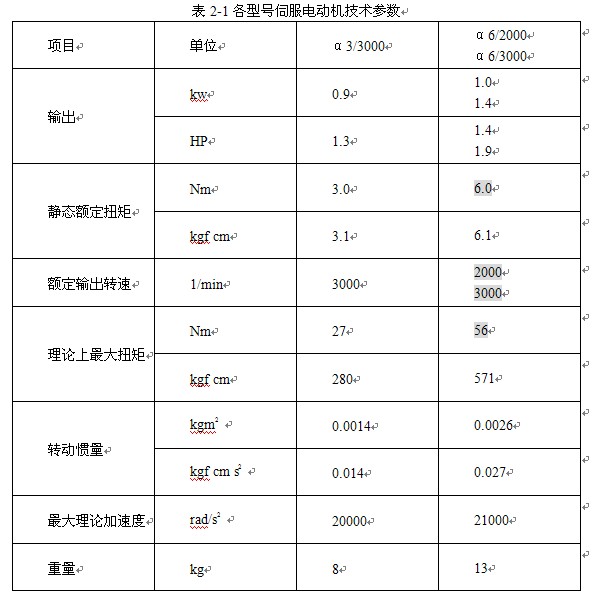

伺服电机型号的选择:电机型号的选择应综合考虑电机扭矩、电机的外形尺寸、轴的连接形式、编码器的型号,以便在安装后调整参数。根据CT40机床扭矩及功率要求,选用α系列交流伺服电动机,电动机的扭矩和功率适当大于机床额定扭矩和功率。Fanuc系统手册提供的各型号电动机的技术参数如表2-1所示,选取α6/2000。

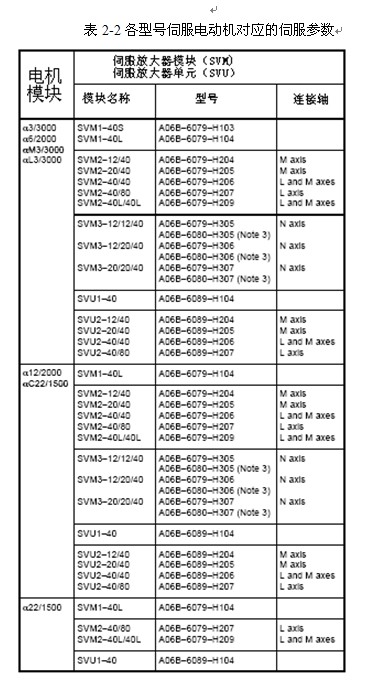

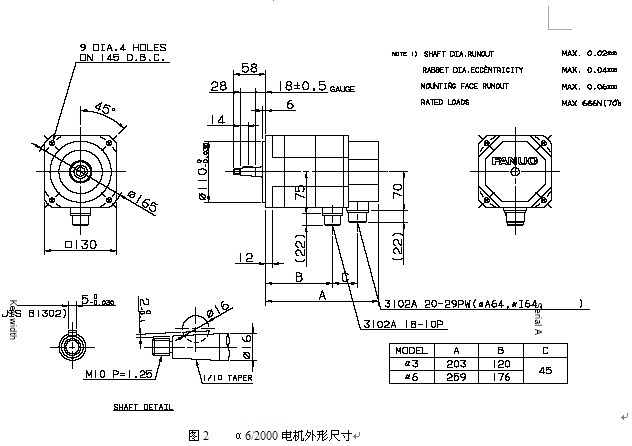

伺服驱动单元的选择:伺服驱动单元是在电机选择完成后,根据系统厂家提供的规格手册进行选择。如表2-2所示为Fanuc-AC servo motor各型号电机对应的伺服参数。如图2所示为电机外形尺寸。

从图2电机外形尺寸可见,α6/2000交流伺服电机与CT40机械结构匹配、轴的连接均可顺利实现安装。

3.伺服系统初始化参数调试

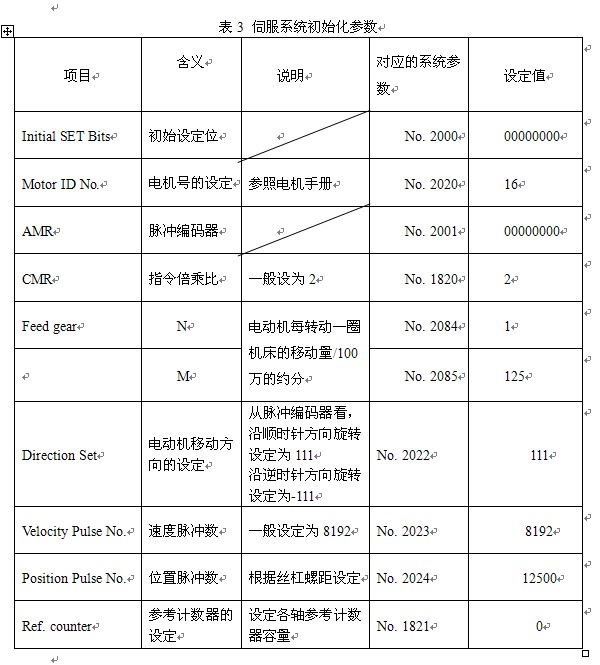

在完成了伺服系统硬件安装后,数控系统第一次上电时,必须进行数控系统参数、伺服系统参数、主轴控制参数的初始化调试,以及PLC编程等软件方面的初始化调试操作。如表3所示为CT40型数控车床伺服系统升级改造时,伺服系统参数的初始化设置及其含义。

在实际进行伺服系统参数初始化调试时,应在了解伺服系统初始化参数的含义的基础上,结合机床配置的机电部件重要技术参数,完成调试操作。

四. 结束语

目前市场上数控系统的类型、品牌比较多,选择前首先应对拟改造的数控机床的功能有一个充分的了解,依据功能满足、技术先进、服务方便的原则选择数控系统。尤其在数控系统的功能选择上,不应单纯追求数控系统的高性能指标,而是要注重较高的性能价格比。所选用的数控系统所具有的功能应与准备改造的数控机床原有的性能相匹配,尽量减少过剩的数控功能,因为数控系统功能过剩,一方面浪费资金,另一方面还可能带来由于数控系统复杂程度的增加而带来故障率升高的隐患。

随着数控机床的发展,机械和控制系统的结构越来越简单,系统调试和维修人员能够处理的硬件越来越少,而对各类软件的使用要求越来越高。在进行机床数控系统的升级改造时,越来越要求现场工程技术人员利用专业软件,配合完成系统初始化调试,例如Fanuc Ladder III PLC编程软件、Siemens STEP-7 PLC编程软件、Siemens Sino ComU软件就是要求从事系统改造与调试的工程师掌握的专业软件。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>连续轨迹数控坐标磨床故障条目

- target=_blank>论机床数控化改造

- target=_blank>基于FANUC宏程序的矩形型腔加工指令开发

- target=_blank>SINUMERIK 802DSL系统在AS5V西德滚刀磨改造上的应用(下)

- target=_blank>SINUMERIK 802DSL系统在AS5V西德滚刀磨改造上的应用(上)