汽车变速器齿轮高精度磨齿机床研究

2020-6-5 来源: 信阳职业技术学院汽车与机电工程学院 作者:余阿东

摘要: 面向汽车变速器行业对高精度齿轮的需求,开发一种蜗杆和成型砂轮复合磨削的双工件主轴磨齿机床。该机床具备全自动更换刀具和全自动装卸被加工齿轮功能,可使用通用修整器同时修整蜗杆砂轮和成形砂轮; 采用双工件主轴结构,节省了上下料装载时间,加工效率大幅提升,比单主轴效率高出 30%左右; 在合适的粗磨和精磨砂轮颗粒的作用下,蜗杆砂轮和成形砂轮磨削的结合使磨削时间减少了 50%左右; 自带齿轮检测设备,能够在线检测齿轮磨削加工量是否达到加工工艺要求,实现了齿轮磨削高效、高精度、节能环保加工。

关键词: 磨削加工; 磨齿机; 蜗杆砂轮; 成型砂轮; 双工件主轴

面向汽车变速器行业对高精度齿轮的需求,2016年度“高档数控机床与基础制造装备”国家科技重大专项提出乘用车自动变速器高效加工与装配关键设备及成套生产线研究,其中高精度齿轮滚磨制造工艺及其成组成套技术是重要研究内容。作者针对科技重大专项研究内容,通过自主创新的途径,开展汽车变速器齿轮磨齿机床的研究。重点攻克了十四轴五联动高速高精蜗杆砂轮和成型砂轮联合磨削机床总体结构[1]、高速高精磨齿工艺参数优化及数控自动化编程软件、高速磨齿工艺系统磨削热传递及温度场控制、高速微晶陶瓷磨料蜗杆砂轮及成型砂轮、通用修整器等关键技术难题,开发了一种乘用车自动变速器齿轮加工用十四轴五联动高精高速数控蜗杆砂轮和成型砂轮结合的双工件主轴机床,为齿轮磨削加工提供了快速生产手段。蜗杆砂轮和成形砂轮磨削的结合使磨削时间减少了 50%左右[2],采用双工件主轴结构,节省了上下料装载时间,加工效率大幅提升,比单主轴效率高出 30%左右,实现了齿轮高效、高精度磨削加工。

1、高速高精数控复合磨削自动换刀双工件主轴磨齿机床主要结构及参数

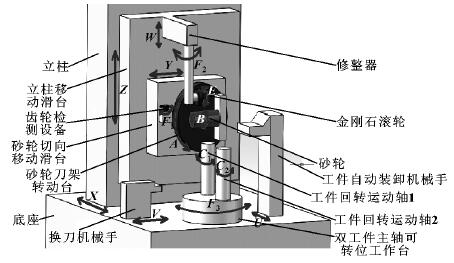

针对齿轮磨削加工的特点和企业对磨齿加工的生产效率以及工艺要求,开发了一种蜗杆砂轮和成型砂轮磨削结合的双工件主轴磨齿机床,机床具备全自动更换刀具和全自动装卸被加工齿轮功能,可使用通用修整器同时修整蜗杆和成形磨削轮,无需进行刀具的准备工作。采用双工件主轴结构,节省了上下料装载时间,加工效率大幅提升,比单主轴效率高出 30%左右。在合适的粗磨和精磨砂轮颗粒的作用下,蜗杆砂轮和成形砂轮磨削的结合使磨削时间减少了 50%左右。自带齿轮检测设备,能够在线检测齿轮磨削加工量是否达到加工工艺要求。磨齿机结构及各坐标轴如图 1 所示,磨齿机由底座、立柱、双工件主轴、立柱滑台、砂轮切向移动滑台、砂轮刀架转动台、蜗杆砂轮、修整器、齿轮检测设备、换刀机械手、齿轮工件装卸机械手等组成。磨齿机为十四轴: X 轴、Y轴、Z 轴、A 轴、B 轴、C1轴、C2轴、U 轴、V 轴、W 轴、E 轴、F1轴、F2轴、F3轴等。各轴的作用与相互间的关系: X 轴是立柱移动轴,是刀具的径向进给运动轴,刀具沿工件径向移动以确保磨削出全齿深,还能够实现齿轮的在线检测。Y 轴带动滑块切向移动,是蜗杆砂轮切向移动轴; 另外,能够配合砂轮修整器,实现蜗杆砂轮和成型砂轮的在线修正,还能够配合齿轮检测设备实现齿轮加工质量在线检测。Z轴是立柱滑台上下移动轴,实现砂轮刀具的轴向移动,刀具沿工件轴线移动以磨削出齿轮的整个齿宽,以及完成齿轮在线检测功能。A 轴是砂轮刀架转动轴,在磨齿加工齿轮时,需要根据齿轮的螺旋角和蜗杆砂轮的螺旋升角转动刀架,以确保磨削出正确的齿形角和齿向,以及保证成型砂轮磨削出正确的螺旋角,另外还能够实现自动换刀功能。B 轴是砂轮转动轴,是磨齿机的主运动,砂轮在转动时磨削被加工工件上的材料并形成齿廓。

C1轴、C2轴是工作台主轴回转运动 ( 也称工件轴) ,是磨齿机的分齿运动,它和砂轮保持严格的速比关系,以保证磨削出的齿轮齿数正确,并且保证其分齿精度; 另外还能够配合机械手实现工件的自动装卸,双工件主轴节省了上下料装载时间,加工效率大幅提升。U 轴是装卸机械手左右移动轴,实现对工件的自动装卸,并可根据不同工件大小与切削参数调整移动节拍。V 轴是换刀运动轴,实现不同的砂轮更换。W 轴是修整器移动轴,实现对砂轮的修整。E 轴是修整器旋转运动轴,实现对砂轮的修整。F1轴是齿轮检测设备旋转打开运动轴,实现检测设备由关闭保护状态到打开检测齿轮加工质量功能。F2轴是修整器可旋转调节轴。F3轴是双工件主轴可转位轴。其中 5 个联动轴为: B 轴、C 轴、X 轴、Z 轴、U 轴。

图 1 磨齿机床结构及坐标轴简图

在磨齿机床设计阶段十分重视运动部件动态性能优化,重视高刚度轻量化设计和机械运动部件的动力匹配。进行机床每一个运动坐标的驱动参数的优化,使机床的动态性能满足用户的需求。机床床身为人造理石材料,热变型误差较小; 具有更好的吸收振动的能力,降低振动对机床传动部件的影响,机床刚性更好、精度稳定。

2 、基于齿轮高速高精复合磨削工艺参数优化的开放式数控系统

由于直驱技术具有动态响应能力好、无反向间隙、无传动机械磨损等显著优势,磨齿机床采用直接驱动技术,即刀具轴和工件轴分别由电主轴和力矩电机直接驱动[3],工件轴和砂轮之间之间不存在任何机械传动元件,称之为 “零传动”; 砂轮作为主动轴,工件轴作为跟随轴[4],当工件轴的响应速度足够时,在电子齿轮箱程序的控制之下,可以得到理想的分度精度和很好的表面磨削质量,对于蜗杆砂轮磨削和成型砂轮磨削采用不同的控制程序。这样的设计使得机械结构大大简化,同时极大地提高了加工效率和加工精度,但是也对数控系统提出更高的要求。机床采用基于总线型运动控制卡的全闭环控制开放式数控系统,系统硬件平台采用工控机和运动控制卡,软件平台基于 Windows 系统,采用 VC + +开发工具和 Win-dows 系统下的动态链接库,通过对齿轮高精磨削工艺参数优化,编制出专门的齿轮蜗杆磨削、成型磨削加工程序、在线砂轮修整程序、在线齿轮加工质量检测程序,对机床进行十四轴控制,同时实现五轴联动。数控系统控制原理如图 2 所示。

图 2 数控系统控制原理简图

高速高精度柔性电子齿轮箱程序属于齿轮磨削加工数控系统的一个核心部分,通过参数设置,可以适用于齿轮蜗杆磨削和成型磨削对多轴联动严格速比关系的要求。各轴伺服电机和主轴电机通过电机接口与系统相连,主运动信号通过电机编码器或激光干涉反馈,由数控系统处理并通过柔性电子齿轮箱程序判别和计算,控制随动数控轴完成主从式的电子齿轮比运动。采用激光干涉反馈全闭环技术直接检测砂轮轴、工件轴和其他轴的位置,构成了真正意义的全闭环。该技术将长度反馈系统提升至激光波长基准,自带环境 ( 温度、气压) 补偿,可以控制滚刀主轴和工件工作台定位精度达到激光干涉仪精度水准。基于开放式数控系统具有以下几种主要功能: 数控电子齿轮箱( EGB) 功能、多轴精确同步控制插补功能,可以方便地实现分齿运动和差动补偿运动; 齿轮加工质量在线检测功能; 砂轮在线修整功能; 自动更换刀具和装卸工件。

3 、高速磨削工艺系统磨削热传递及温度场控制

高精密的汽车变速器齿轮对齿轮加工机床的精度和可靠性提出了越来越高的要求,大量研究表明: 磨齿机在高速磨削齿轮时磨削热易导致齿面烧伤和机床部件发生热变形[5]。因此磨齿机床采用以下 3 种方法减少磨削热对磨齿机床的影响: 改进机床床身材料;控制机床重要部件的温升,如进行有效的冷却和散热[6]; 建立温度变量与热变形之间的数学模型,用软件预报误差,用 NC 行补偿,以减少或消除由热变形引起的机床磨削误差。磨齿机床采用人造理石为床身主要材料。人造理石材料热膨胀系数仅为铸铁的 1/20,具有更好的环境适应性、更小的热变型误差,很大程度上降低了机床的热变形; 人造理石的阻尼是铸铁的 6 倍,具有更好的吸收振动的能力,降低了机床的切削振动对机床传动部件的影响; 人造理石床身制造工艺采用常温固化,没有铸铁冷却不均导致的内应力,是国际上精密机床优选的床身材料。整台机床采用润滑点自动润滑,保证机床砂轮、夹具等具有良好的磨削能力和精度稳定性,齿轮磨削加工区采用高压流动气体冷却,机床工作区与床身完全隔离,最大程度地减小由于热磨屑与床身接触而产生的热膨胀的影响。磨齿机热变形误差补偿技术采用事后补偿[7],通过激光检测手段对数控加工时产生的误差进行直接或间接的测量,然后根据已经建立的误差补偿模型进行误差补偿计算,将计算结果反馈给开放式数控系统,使系统控制器发出相应的控制误差补偿指令以补偿相应的热误差[8]。

4、 蜗杆砂轮和成型砂轮研究

随着市场竞争的日愈激烈,质量、效率和成本成为生产企业关注的重点。如何取得这三点的平衡是所有生产企业能否成功的关键。磨齿床采用蜗杆砂轮和成型砂轮来平衡三点之间的关系。使用优化的不同规格的成形砂轮进行粗加工和精加工,以尽可能缩短加工时间,且取得质量极佳的表面粗糙度。蜗杆砂轮可以采用最快的加工速度而不必担心工件最后的齿形质量。利用成型砂轮进行精密磨削,修正齿形误差。这种加工方法适用于大批量生产相同或相似规格的齿轮,可以加工出无齿形误差的正齿轮和斜齿轮。蜗杆砂轮、成型砂轮采用高速微晶陶瓷磨料,合适的粗磨和精磨砂轮颗粒,采用高速、高效、高精度磨削加工工艺,可以提高齿轮的制造精度、齿轮运转平稳性和寿命,确保齿轮的精确接触和精密啮合。

5、 高精密齿轮加工质量在线测量装置和砂轮在线修整器

在汽车齿轮要求 100%全部检测的态势下,磨齿机直接将齿轮测量装置集成于齿轮加工机床,齿轮加工后不用拆卸,立即在机床上进行在机测量,根据测量结果对机床参数及时调整修正。齿轮加工质量在线检测装置,采用齿轮整体误差测量程序,把齿轮作为一个用于实现传动功能的几何实体,或采用坐标式几何解析法对其单项几何精度进行测量,并按齿轮啮合传动顺序和位置,集成为一条 “静态”齿轮整体误差曲线; 或按单面啮合综合测量方式,使用特殊测量齿轮,采用滚动点扫描测量法对其进行测量,得到齿轮 “运动” 整体误差曲线。上述两种齿轮整体误差曲线,经过数控系统程序运算和数据处理,都可以得到齿轮综合运动偏差、各单项几何偏差、三维齿面形貌偏差以及接触区状态,从而能更全面、准确地评定齿轮质量和齿轮加工工艺的分析和诊断。将齿轮测量技术和齿轮设计、加工制造进行集成,实现齿轮制造信息的融合及 CAD/CAM /CAT 的集成,从而构建一个先进的齿轮数字化闭环制造系统。

仅使用一个通用修整器就能同时修整蜗杆和成形磨削轮,无需进行刀具的准备工作。修整器安装在立柱滑台上,位于机床砂轮刀架的上方,该修整器由驱动电机、传动机构、高精度主轴、精密滚珠丝杠进给机构、修整器可旋转调节机构、金刚石滚轮等组成。修整进给速度、进给量、光修时间是数控系统控制的,具有数字显示、前台控制、便与操作等特点,可提高工件磨削的精度和质量。

6 、结论

乘用车自动变速器齿轮磨削加工用十四轴五联动高精度高速数控蜗杆砂轮和成型砂轮复合磨削双工件主轴机床,采用基于总线型运动控制卡的全闭环控制开放式数控系统,采用蜗杆砂轮和成型砂轮磨齿加工刀具,具备全自动换刀功能,能够使用优化的不同规格的成形砂轮进行粗加工和精加工,以尽可能缩短加工时间,且取得质量极佳的表面粗糙度。能够使用高效率的蜗杆砂轮磨削过程进行粗加工,联合精密成形磨削工艺进行精加工。加工策略能使用户在生产率和灵活性方面达到前所未有的程度。使用刀具更换装置可允许使用为超精加工而设计的特殊成形砂轮磨削更加出众的表面质量。采取智能化的能源管理系统和最新的驱动和电机技术,可减少多达 40%的能源消耗。机床加工精度可达国标的 5 级,齿面粗糙度为 Ra0. 8μm 左右。该机型替代进口,降低制造成本,提高磨齿加工产品的质量、生产率、工艺可靠性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息