基于 ADAMS 的五轴数控工具磨床磨削力仿真分析

2018-8-17 来源:北华大学机械工程学院 作者:张耀娟,杨克,刘维维

摘要: 利用计算机三维建模与虚拟样机仿真技术建立自主研发的五轴数控工具磨床虚拟样机模型,对五轴数控工具磨床加工过程中砂轮磨削力的受力大小和变化趋势进行仿真,利用磨削力的理论计算公式验证了所建立的虚拟样机模型的有效性。研究了砂轮线速度、磨削深度、进给量对磨削力的影响,为五轴数控工具磨床的设计提供参考。

关键词: 五轴数控工具磨床; 磨削力; 虚拟样机模型; 影响因素

0 、前言

五轴数控工具磨床是在三轴数控磨床的基础上增加了两个旋转轴,已经成为加工复杂曲面和高精度工具的主要手段。五轴数控工具磨床的优势在于具有较高的加工质量和较高的加工效率,而且只需要一次装夹就可以完成复杂零件的加工。砂轮作为五轴数控工具磨床的加工刀具,其受力的大小和受力的变化趋势对砂轮的使用寿命和加工质量都有很大的影响。本文作者借助三维建模软件 Solid Works 和多体动力学软件 ADAMS 对五轴数控工具磨床加工时的磨削力进行仿真分析,通过磨削力的理论计算公式验证了所建立的五轴数控工具磨床仿真模型的有效性。可以对五轴数控工具磨床加工时磨削力的大小和趋势进行仿真,能够为砂轮的选型和砂轮的寿命预测提供参考。

1、五轴数控工具磨床仿真模型的建立

在三维建模软件 Solid Works 中建立五轴数控工具磨床的三维实体模型,再转化成多体动力学软件 AD-AMS 可以识别的中性文件,导入到 ADAMS 中建立五轴数控工具磨床的仿真模型。根据五轴数控工具磨床的工作原理和重点分析的结构,将五轴数控工具磨床简化成 X 轴机构、Y 轴机构、Z 轴机构、B 轴机构、C 轴机构、机身 6 个部分。

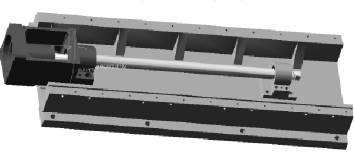

2、 X 轴机构

X 轴机构主要包括伺服电机、滚珠丝杠、导轨 3个部分。伺服电机与丝杠间用转动副来模拟力矩的传递。如图 1 所示。滚珠丝杠之间用螺纹副连接,滚珠丝杠的导程为 20 mm。如图 2 所示。

图 1 伺服电机与丝杠仿真模型

图 2 滚珠丝杠仿真模型

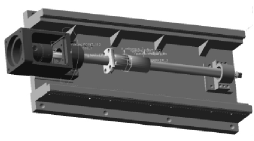

2. 1 Y 轴机构

Y 轴机构主要包括伺服电机、滚珠丝杠、导轨 3个部分。各零部件的模拟形式与 X 轴相同,Y 轴机构仿真模型如图 3 所示。

图 3 Y 轴机构仿真模型图

2. 2 Z 轴机构

Z 轴机构主要包括伺服电机、滚珠丝杠、导轨、磨头、磨头体 5 个部分。其中伺伺服电机通过联轴器驱服电机与丝杠、滚珠丝杠的模拟与 X、Y 轴的模拟形式相同。磨头与磨头体之间用转动副来模拟相对转动。Z 轴机构仿真模型如图 4 所示。

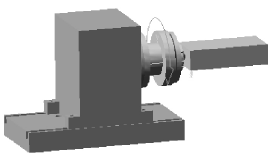

2. 3 B 轴机构

B 轴机构主要包括 B 轴转台和六爪卡盘两部分,B 轴转台和六爪卡盘之间用转动副来模拟相对转动。B 轴机构仿真模型如图 5 所示。

图 5 B 轴机构仿真模型

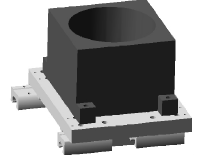

2. 4 C 轴机构

C 轴机构主要包括 C 轴工件转台和 C 轴滑板两部分。C 轴工件转台和 C 轴滑板之间用转动副来模拟相对转动。C 轴机构仿真模型如图 6 所示.

图 6 C 轴机构仿真模型

2. 5 五轴数控工具磨床仿真模型集成

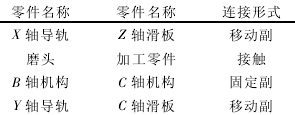

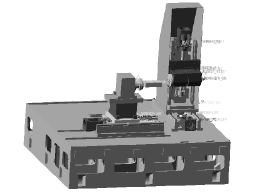

将上述简化后的五部分仿真模型进行集成,得到五轴数控工具磨床整机仿真模型,各机构模拟连接形式如表 1 所示,五轴数控工具磨床整机仿真模型如图7 所示。

表 1 各机构模拟连接形式

图 7 五轴数控工具磨床整机仿真模型

如图 7 所示,五轴联动数控工具磨床采用卧式作台,采用支撑台外置,磨头安装在 Z 轴机构平台上,Z 轴机构安装在 X 轴机构平台上,加工时,砂轮可实现 X 轴、Z 轴移动。工件装在夹头上,夹头固定在 B轴机构上,B 轴机构固定在 C 轴机构上,C 轴机构上固定在 Y 轴机构上。工件既可以绕自己的轴线即 B轴做回转运动,又可以做 Y 轴直线运动,还可以随支持台回转轴 C 轴运动,增加了磨头主轴刚性的同时又可以提高了工件的定位精度。

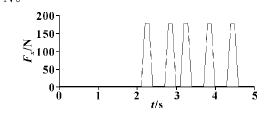

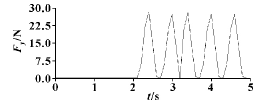

3 、五轴数控工具磨床磨削力仿真

利用上述所建立的五轴数控工具磨床整机仿真模型对零件加工过程中的磨削力进行分析。金刚石砂轮的基体为 45 号钢,直径为 150,厚度为 20 mm,孔径为 20 mm。金刚石为普通级,金刚石粒度为 30 /35,无镀膜,钎焊后的金刚石颗粒间隔为 2 mm。仿真设置五轴数控工具磨床对某一刀具的平面进行磨削。仿真时间为 5 s,步长为 50。提取仿真后切向磨削力和径向磨削力曲线,如图 8 和 9 所示。其中法向磨削力最大值 为 179. 73 N,切向 磨削力最大 值 为28. 752 N。

图 8 法向磨削力曲线

图 9 切向磨削力曲线

3. 1 五轴数控工具磨床磨削力理论计算

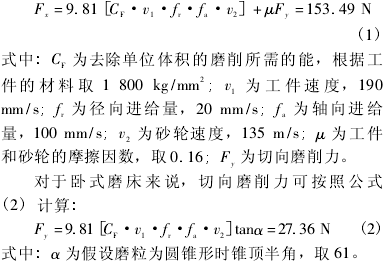

对于 卧 式 磨 床 来 说,法 向 磨 削 力 可 按 照 公 式(1) 计算

3. 2 仿真值与理论值对比分析

仿真所得到的法向磨削力为 179. 73 N,理论计算所得到的法向磨削力为 153. 49 N,仿真所得到的切向磨削力为 28. 752 N,理论计算所得到的切向磨削力为 27. 36 N。可以看出仿真值与理论计算值较为接近,说明所建立的五轴数控工具磨床整机模型具有一定的精度,可以用于工具加工过程中磨削力的预测以及其他零部件的受力分析。磨削力的仿真值与理论值之间存在误差,可能由于以下几点原因:

(1) 仿真模型中将各个零部件简化成刚体,忽略了零部件的变形和阻尼,增大了零部件之间的冲击,导致仿真数据略大于理论数据。

(2) 理论计算中的一些参数,例如工件和砂轮的摩擦因数、去除单位体积的磨削所需的能等是由查表或者经验获得的,与真实值之间会有一定的误差。

4、 影响磨削力的因素

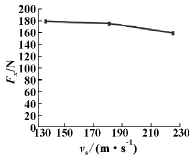

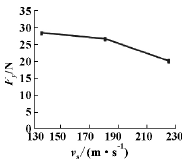

对砂轮线速度 vs、磨削深度 ap以及进给量 vf3 个磨削工艺参数对磨削力的影响进行分析。( 1) 砂轮线速度 vs对磨削力的影响在磨削深度 ap以及进给量 vf相同的情况下,利用上述所建立的五轴数控工具磨床模型分别对砂轮线速度 vs= 135 m / s、vs= 180 m / s、vs= 225 m / s 时的磨削力进行仿真,得到法向磨削力与径向磨削力随砂轮线速度的变化规律曲线,如图 10 与图 11 所示。从图 10 和图 11 可以看出,在磨削深度以及进给量不变的情况下,随着砂轮线速度的增加,法向磨削力与切向磨削力均随之减小。这是因为随着砂轮线速度的提高,在单位时间内通过砂轮与工件磨削接触区域的有效磨粒数增多,所以分配到每个磨粒上的磨削力将减小,导致总的磨削力减小.

图 10 法向磨削力随砂轮线速度变化曲线

图 11 切向磨削力随砂轮线速度变化曲线

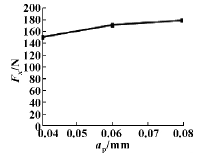

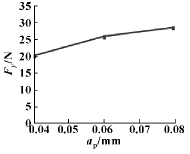

(2) 磨削深度对磨削力的影响在砂轮线速度以及进给量 vf相同的情况下,利用上述所建立的五轴数控工具磨床模型分别对磨削深度 ap= 0. 04 mm、ap= 0. 06 mm、ap= 0. 08 mm 时的磨削力进行仿真,得到法向磨削力与径向磨削力随磨削深度的变化规律曲线,如图 12 与图 13 所示。

图 12 法向磨削力随磨削深度变化曲线

图 13 切向磨削力随磨削深度变化曲线

从图 12 和图 13 可以看出,在砂轮线速度以及进给量不变的情况下,随着磨削深度的增加,法向磨削力与切向磨削力均随之增加。这是因为随着磨削深度的增加,参与磨削的有效磨粒数增多,导致磨削力增加。

(3) 进给量对磨削力的影响

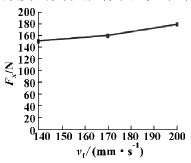

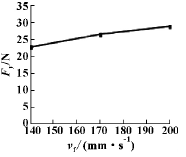

在砂轮线速度以及磨削深度相同的情况下,利用上述所建立的五轴数控工具磨床模型分别对进给量vf= 140 mm / s、ap= 170 mm / s、ap= 200 mm / s 时的磨削力进行仿真,得到法向磨削力与径向磨削力随磨削深度的变化规律曲线,如图 14 与图 15 所示。

图 14 法向磨削力随进给量变化曲线

图 15 切向磨削力随进给量变化曲线

从图 14 和图 15 可以看出,在砂轮线速度以及磨削深度不变的情况下,随着进给量的增加,法向磨削力与切向磨削力均随之增加。这是因为随着进给量的增加,单位时间内的磨削体积随之增大,单位时间内消耗的能量增大,导致磨削力增大。

5 、结束语

五轴数控工具磨床是目前加工高质量刀具的主要工具,而磨削力是五轴数控工具磨床的重要性能指标。文中建立了五轴数控工具磨床的虚拟样机模型,通过将仿真结果与理论计算结果进行对比分析,验证了所建立的五轴数控工具磨床虚拟样机模型的有效性。利用所建立的虚拟样机模型分析了影响磨削力的3 个因素,五轴数控工具磨床的设计提供参考.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息