五轴联动立式磨床几何误差灵敏度研究

2018-6-14 来源:转载 作者:陈浩冉,胡泽启,秦训鹏,邹捷

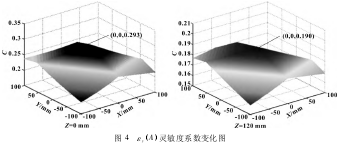

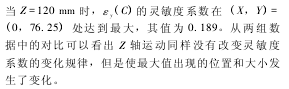

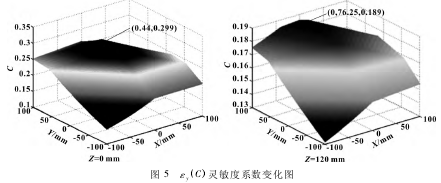

摘要: 以一台五轴联动立式磨床为例,提出了一种分析几何误差灵敏度的方法。基于多体系统理论和齐次坐标变换建立了五轴联动立式磨床的 33 项几何误差模型,利用求导的方式给出了几何误差灵敏度分析的数学模型。并根据该模型找出了关键几何误差,研究了关键几何误差的灵敏度系数随平移轴运动的变化规律,研究结果为精密机床改进设计和误差的实时补偿提供了理论依据。

关键词: 五轴联动立式磨床; 几何误差; 灵敏度分析; 平移轴运动

0、 前言

机床作为精密零件加工的基础设备,其精度要求不断提高。在机床、夹具、刀具以及工件组成的工艺系统中,机床精度的高低是影响零件加工误差产生的主要因素,而加工误差是由机床各类误差耦合作用造成的。因此,建立准确的综合误差模型,定量分析各项误差对机床加工误差的影响程度是机床设计和改造过程中的重要内容,它对于提高我国机床研发水平具有重大现实意义。

在影响机床加工误差的各类误差中,几何误差和热变形误差约占总误差的 45% ~ 65%,而热变形误差受外界影响较大,不易控制,因此,机床各部件几何误差是精密机床设计和改造中的主要研究对象。目前,国内外很多学者对机床几何误差建模理论做了深入的研究,先后有三角关系模型、矢量模型、解析二次型模型、变分模型、刚体运动学模型、D-H 模型、神经网络模型和多体系统模型等。其中,多体系统模型是对一般复杂机械系统的完整抽象和有效描述,是如今分析和研究机床误差的最优模型。POTT等人在简化矢力法的基础上分析了一种并联机构的运动灵敏度,并通过实例 linapod 验证了该方法的准确性。杨强等人应用差分法定量地分析了一种五自由度并联机构各个误差源对机构运动精度的灵敏度,为该机构的优化设计提供了理论的基础。程刚等人通过归一化处理描述了 3-RPS 并联机构可达空间中各误差的灵敏度,并在统计意义的基础上提出了一种新的灵敏度系数模型。黄强等人针对滚齿机 YK3610的众多误差来源,详细阐述了机床敏感误差辨识方法、步骤和关键点。程强等人基于多体系统理论建立了一台四轴数控机床的几何误差模型,并利用矩阵微分法构建了该机床的误差敏感度分析模型,通过分析和计算最终识别出了对机床加工精度影响较大的主要几何误差。黄强等人建立了运动条件下的机床运动误差模型,分析了机床的动态敏感性并建立了机床动态精度预测模型。上述学者已经取得了一定的成果,但是大部分研究工作都是针对并联机构进行的,而且在对机床误差灵敏度进行分析时,都是针对某一点的误差灵敏度,没有对其的变化规律进行深入研究。

据此,本文作者基于多体系统理论,结合齐次坐标变换的方法建立五轴联动立式磨床的几何误差模型,并对各项误差分量进行灵敏度分析,然后根据分析结果,重点对关键几何误差项灵敏度系数随机床平移轴运动的变化规律进行了研究,为精密机床的后续调试与误差的实时补偿提供了理论依据。

1、 五轴联动立式磨床几何误差分析

1. 1 机床模型简介

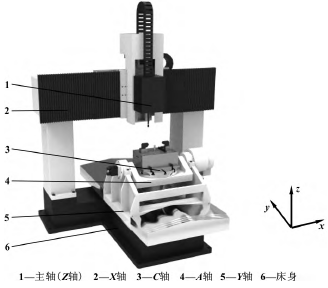

五轴联动立式磨床是一台典型工作台双回转型五轴机床,具有磨削精度高、加工效率高、占地面积小、自动化程度高等优点。同时,五轴联动可使刀具相对于工件表面可处于最有效的磨削状态,从而达到复杂曲面精密加工的目的,图 1 为其结构示意图。五轴联动立式磨床由床身,刀具,3 个平移轴 ( X、Y、Z) 和 2 个旋转轴 ( A,C) 组成。其中刀具安装在 Z轴上,C 轴上放置被加工工件。根据设计要求,其技术参数如表 1 所示。

图 1 五轴联动立式磨床结构简图

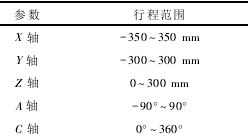

表 1 五轴联动立式磨床技术参数

1. 2 几何误差分析

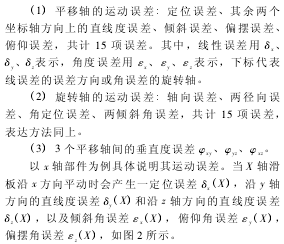

五轴联动立式磨床几何误差包括工件装夹误差、刀具安装和磨损误差、运动轴的运动误差、运动轴的位置误差等。考虑到工件和刀具分别固定在 C 轴和 Z轴上,其引起的误差很小,因此重点考虑影响较大的运动误差和位置误差。结合 GB/T20957. 2-2007-《精密加工中心检验条件》对立式机床几何误差检验项的要求,文中主要考虑以下 33 项误差:

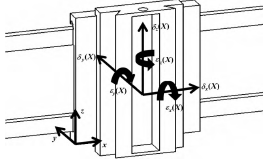

图 2 移动轴的几何误差

2 、机床几何误差模型的建立

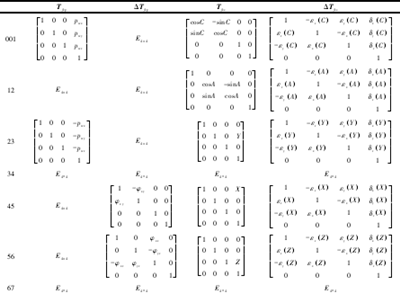

2. 1 拓扑结构与变换矩阵

以工件为 0 体,按照机床各体间的相邻关系顺序进行编号,五轴联动立式磨床的拓扑结构如图 3 所示。

表 2 相邻体间的齐次坐标变换矩阵

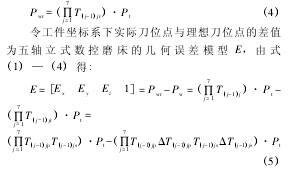

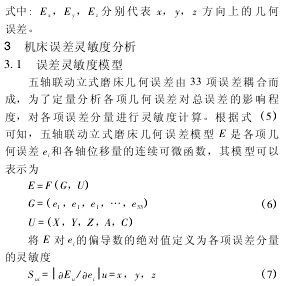

2. 2 几何误差模型

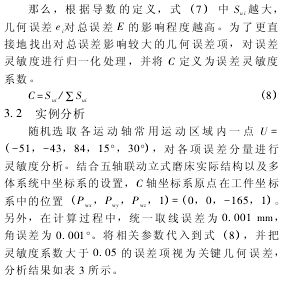

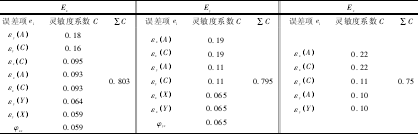

表 3 误差灵敏度分析结果

化规律和最大值出现的位置,但是使最大值 的 大 小发生了变化。

4 、结论

来源:武汉理工大学汽车工程学院,现代汽车零部件技术湖北省重点实验室,武汉华中数控股份有限公司,湖北武汉

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com