超低速大惯量比永磁同步电机高精度位置伺服控制研究

2017-8-11 来源:上海大学机电工程与自动化学院,上海 作者: 赵剑飞 刘建波 丁朋飞 翟雪松

摘要:针对航天系统中超低速、大惯量比条件下永磁同步电机(PMSM)高精度位置伺服控制这一难题,通过建立PMSM数学模型,基于矢量控制策略,采用电流环、速度环及带速度前馈位置环的三闭环控制结构,建立了基于直驱方式的 PMSM位置伺服控制系统,并对其控制环路进行设计。 在此基础上对伺服系统的位置跟踪性能进行了分析和验证。 最后基于 EAS开发平台对系统进行了实现。 实验结果表明:基于直驱方式的 PMSM 能够实现超低速、大惯量比条件下的高精度位置伺服控制,其位置控制精度小于 3 角秒,能够为航天系统应用设计提供参考依据。

关键词:超低速,大惯量比,高精度,永磁同步电机,位置伺服,PI 调节器

具有超低速、大惯量比、高精度的电机伺服系统被广泛应用于航天设备上。 为了实现高性能控制,研究者分别从伺服驱动系统中的控制策略、检测元件、执行机构等方面进行了分析和研究。文献采用基于 DSP 与 CPLD 的数字控制器,结合矢量控制算法,也提高了 PMSM 位置控制精度。 但都没有对超低速、大惯量比条件下永磁同步电机的位置伺服控制问题进行深入研究。 本文对基于永磁同步电机的高精度位置伺服控制问题进行研究,基于永磁同步电机数学模型,对其控制环路进行具体设计。

1 .高精度位置伺服系统构成与控制环路设计

1.1 基于 PMSM 的高精度伺服系统的构成

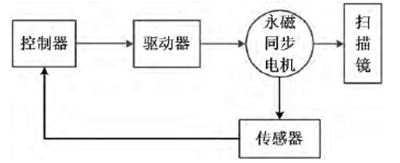

卫星扫描机构地面模拟装置是一种高精度的位置伺服控制系统,负载为扫描镜,负载与电机转动惯量比很大,扫描速度低,最大转速为每分钟几转,位置控制精度要求高,一般在角秒级。该系统具体构成如图 1 所示:

图 1永磁同步机伺服系统构成

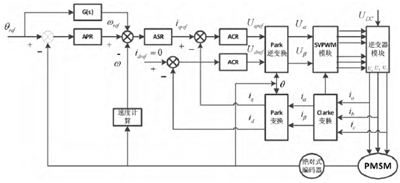

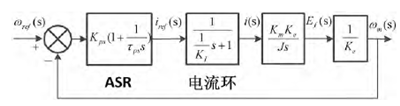

系统设计采用电流环、 速度环及带速度前馈位置环的多闭环控制结构,PMSM 采用在 d、q 同步旋转坐标系下 id=0 时矢量控制方式下的数学模型。 控制环路设计包括电流环调节器(ACR)、速度环调节器 (ASR)、位置环调节器 (APR)及速度前馈调节器 G(s)的设计。 系统控制结构图如图 2 所示。

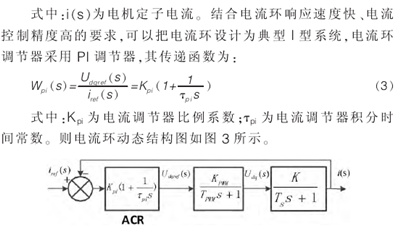

1.2 电流环设计

图 2 所示永磁同步电机控制结构中,内环是电流环,在电流环中,电流调节器(ACR)控制对象由逆变器和永磁同步电机组成。 在 PMSM 动态结构中,反电动势变化较慢,通常认为电流瞬变过程中反电动势基本不变, 因此在设计电流环时可以忽略其动态影响。 另外,逆变器是一阶惯性环节,其 传递函数为 :

图 3电流环动态结构图

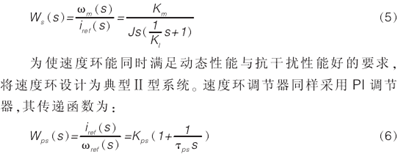

1.3 速度环设计

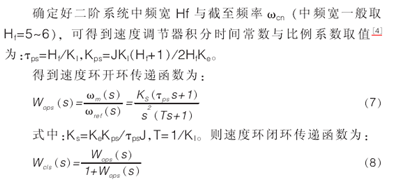

忽略转子阻尼情况下,为了设计速度环调节器,对式(4)所示电流环传递函数采用高阶系统降阶近似处理方法, 忽略高次项。 可以得到速度环控制对象传递函数为:

式中:ωref(S) 为 电机机械角速度参考值 ;Kps为速度调节器比例系数;τps为速度调节器积分时间常数得到整个速度环的等效动态结构图如图 4 所示。

图 4速度环动态结构图

1.4 位置环设计

位置环为系统的最外环,直接接收外部位置控制指令,位置调节器控制对象为速度环和一个速度积分环节。为了便于分析,与设计速度环类似, 设计位置环时可以对速度环传递函数采用高阶系统降阶近似处理方法,可以得到位置环控制对象传递函数为:

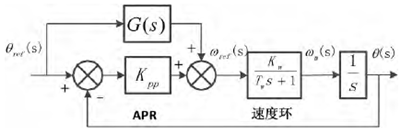

位置调节器要求控制的快速性。 将位置环设计为典型 I 型系统,系统阶跃输入响应无稳态误差,但响应速度慢,而对斜坡输入响应会产生稳态误差,无法满足位置跟踪控制精度的要求。为此,在位置环加入速度前馈控制,与位置反馈一起构成复合控制,得到位置环动态结构如图 5 所示。

图 5位置环动态结构图

但理想的微分环节是不存在的, 而且高阶微分运算实现困难,还会引入高频干扰信号,所以前馈环节一般采取 G(S)=αS(α 为速度前馈微分系数 )的 普遍形式。 通过实验方法选择合适的微分系数,从而完成位置环设计。

2 .位置伺服控制实验测试结果

为进一步验证控制环路设计的有效性, 搭建永磁同步电机位置伺服控制系统实验平台。 实验中采用 Kollmorgen 公司的RBE-2110B 永磁同步电机 ,电机直驱转动惯量为 0.06kgm2 的扫描盘;编码器选用德国海德汉公司 26bit 绝对式编码器;电机驱动器采用 Elmo 公司 Gold 系列驱动器,基于 EAS 软件开发平台进行位置伺服控制程序开发。

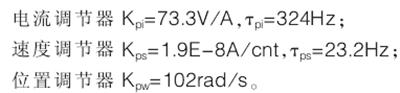

2.1 控制环路参数设计

通过 EAS 软件对系统进行参数辨识,根据辨识结果,结合实验方法进行控制器参数调整,依次设计出电流环调节器、速度环调节器、位置环调节器的参数。 设计的各调节器参数为:

2.2 周期扫描输入系统响应实验测试

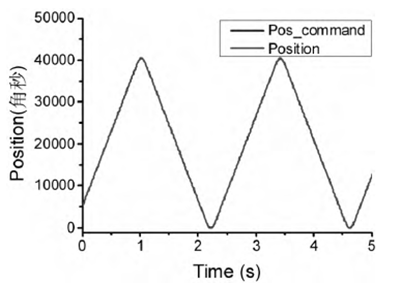

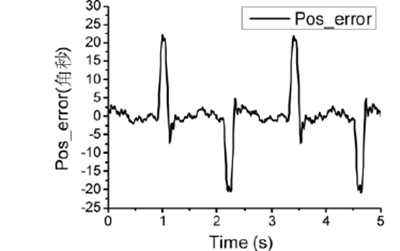

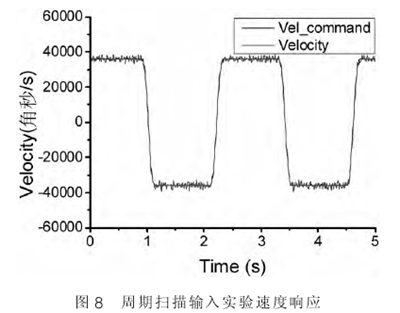

如前所述,按照实际系统设计中的扫描运动规律,给定实验系统周期位置扫描输入, 系统在该输入下的位置跟踪实验结果如图 6~图 8 所示。

图 6周期扫描输入位置跟踪实验结果

图 7周期扫描输入位置跟踪误差

由图看出实验结果与设计预期总体趋势一致, 系统在扫描转向阶段位置误差较大,但仍然能够快速跟上给定位置,在匀速扫描阶段开始前进入 3 角秒的位置误差范围, 能够满足系统设计要求。

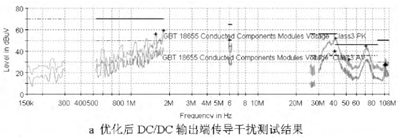

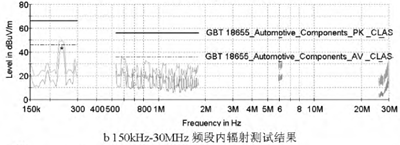

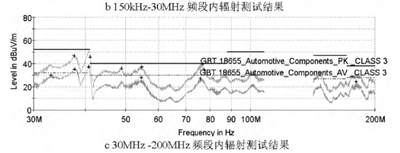

DC / DC 变换器的 EMI 测试包括传导干扰测试和辐射干扰测试。 参考 GBT18655 标准,对于传导干扰测试的频域要求是150k Hz~108MHz,图 8a 是优化前低压输出端正极传导干扰均值和峰值的测试结果。 可以得出,DC/DC 变换器低压输出端在 40MHz频点周围的传导干扰达到 74.8d BμV,超出标准限值(50d BμV)接近25d BμV,结果表明 DC / DC 变换器开关过程中形成了严重的传导干扰。 图 8b 和 c 是 DC / DC 变换器在 150k Hz~200MHz 频域范围内垂直方向的辐射干扰测试结果, 可以观察到,200k Hz频点周围的辐射干扰超过限值约 4d BμV,在 67MHz 和 76MHz处分别超过限值 10.5d BμV、12.3d BμV,表明 DC / DC 变换器开关过程中形成了严重的辐射干扰。

图 9 给出了增加优化措施后的 DC / DC 变换器实验波形,其中图 9a 是优化后低压输出端正极传导干扰测试结果, 图 9b和 c 是优化后 DC / DC 变换器在 150k Hz~200MHz 频域范围内垂直方射干扰测试结果。 实验结果表明,通过增加包括应用软开关技术,增加输出整流二极管吸收电路,\改善 EMI 滤波器,减小分布及寄生参数等优化措施后,大幅度降低了 DC / DC变换器的传导干扰和辐 射干扰 , 使 DC / DC 变 换 器 达 至GBT18655 标准。

图 9优化后实验波形

3 .结束语

制作的 2k W 样机有效利用移相全桥软开关技术、EMI 滤波技术,并改善吸收电路和分布参数等措施,验证优化后的 DC /DC 变换器电磁干扰达到了 GBT18655 标准的基本要求 , 改善了电动汽车 DC / DC 变换器的电磁环境。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息