磨床工件系统结构动态特性分析与优化

2016-8-29 来源:江苏科技大学 作者: 蒋红琰

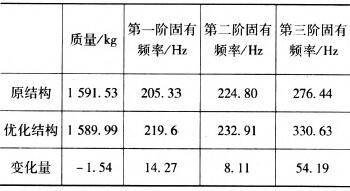

摘要:对磨床工件系统动态特性产生影响并适于结构优化的主要部件有主轴箱和中心架。对主轴箱的筋板厚度尺寸进行灵敏度分析及拓扑优化验证,结论一致,并对其进行优化。对中心架支撑板厚度和铜帽直径尺寸进行灵敏度分析及拓扑优化验证,结论相反,进一步进行静力学分析,并结合加工工艺综合考虑对其进行优化。优化后的工件系统整体质量减少了1.54 kg,前三阶固有频率分别增加了14.27 Hz、8.11 Hz和54.19 Hz。

关键词:磨床1=件系统;灵敏度分析;拓扑优化;动态特性

工件系统是磨床的主要组成部分之一,它的动态特性对磨床的性能有很重要的意义。从工程角度考虑,磨床工件系统的主轴箱和中心架为适于结构优化的部件,对其进行动力学分析和优化,优化目标是提高工件系统的固有频率,并尽量减小系统的质量,以达到降低成本的目的。

1、原工件系统结构动态特性分析

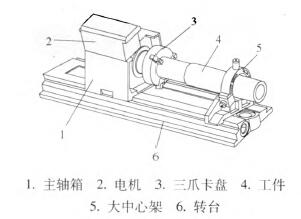

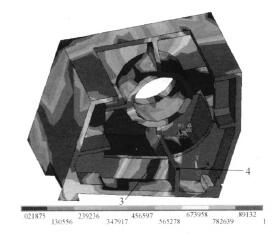

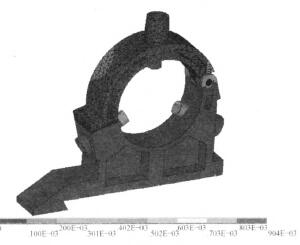

磨床工件系统主要由转台、主轴箱、电机、大中心架、三爪卡盘和工件组成,其结构如图I所示。主轴箱和大中心架利用燕尾槽和预紧装置倾斜地安装在转台上。

图1 工件系统结构图

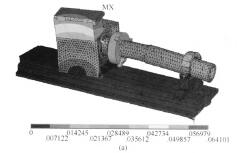

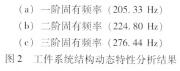

定义工件系统的弹性模量E=120 GPa、泊松比∥=0.25、密度P=7 250 kg/m3,采用Solid186单元进行手动加自动网格划分,根据系统中部件尺寸的重要性来定义网格尺寸,通过接触向导定义转台与主轴箱、大中心架结合面三维接触单元(Conta 174,Targe 170),刚度系数取1,摩擦系数取0.15,其他接触面均采用MPC多点约束。原工件系统结构动态特性分析结果如图2所示。

2、主轴箱结构动态分析与优化

2.1 主轴箱主要结构灵敏度分析

主轴箱结构及剖视图如图3所示,主轴箱内部主要结构为水平筋板、垂直筋板、纵向筋板等。将固有频率的变化量Ⅳ与质量变化量Am的A, tt值设为灵敏度,灵敏度6=半,以此来找到对L、¨L系统固有频率最为敏感的零部件。

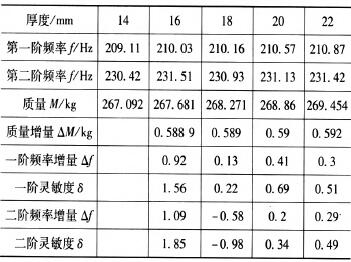

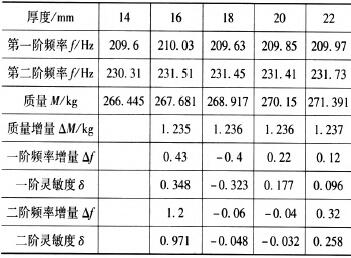

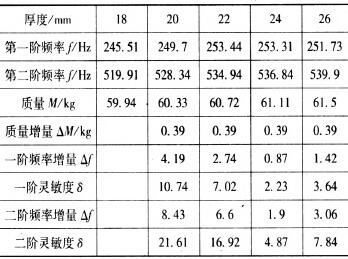

各筋板厚度灵敏度分析变量如表I~表3所示。

纵向筋板2.垂直筋板3.水半筋板

图3主轴箱剖视图

表1垂直筋板灵敏度分析表

表2水平筋板灵敏度分析

表3纵向筋板灵敏度分析

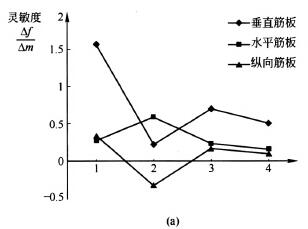

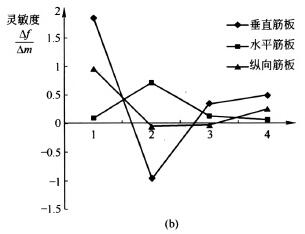

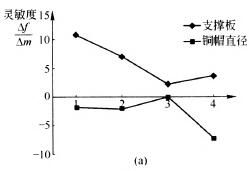

在同一个折线图中对比各筋板尺寸的灵敏度曲线,如图4所示。

(a)一阶灵敏度(b)二阶灵敏度

图4主轴箱一、二阶灵敏度

由以上分析结果可知,对一阶固有频率影响最大的是垂直筋板,影响最小的是纵向筋板,这也与主轴箱主要承载沿竖直向下的j抓卡盘及其工件的自重相吻合。所以,在优化设计时考虑加厚垂直筋板、减小纵向筋板。

2.2主轴箱结构的拓扑优化

以主轴箱的体积为目标函数,将体积缩减量定为30%并进行30次迭代计算,其载荷为三爪卡盘及工件自身重力(3 600×3/4=3 000N)。需要注意:单元材料只能使用Solid 92或Solid 95单元。拓扑优化结果如图5所示,垂直筋板、前壁板为重要尺寸,需要加强,纵向筋板为建议削弱的尺寸。结论与灵敏度分析结果一致。

1. 前壁面2.加强筋板3.纵向筋板4.垂直筋板

图5 主轴箱拓扑优化结果

综上所述,主轴箱的优化方案:加厚垂直筋板至18 mm,加厚前壁板至27 mm,并在圆筒附近添加加强筋,减小纵向筋板厚度至10 mm。

3、中心架结构动态分析与优化

3.1 中心架结构灵敏度分析

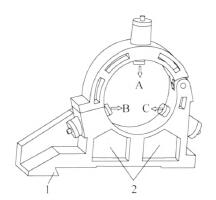

中心架结构如图6所示,3个支撑铜帽A、B、C对大型主轴起着支撑的作用,其中B和C起支承作用,A是为防止在加工过程中工件的上下跳动而设计的,支撑板也为主要支撑结构。

1.燕尾槽 2.支撑板

图6中心架结构图

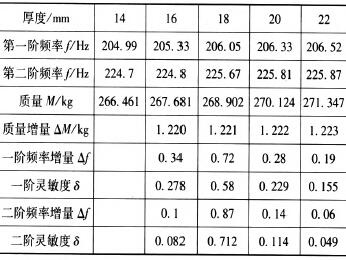

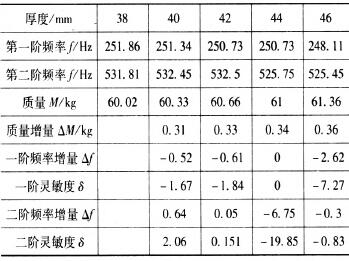

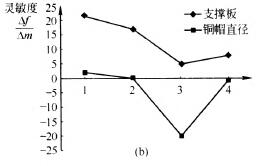

支撑板和铜帽直径尺寸灵敏度分析结果如表4、5所示。在同一个折线图中对比各筋板尺寸的灵敏度曲线,如图7所示。从灵敏度分析可以看出,支撑板厚度和铜帽的直径对固有频率的影响都很大,且支撑板厚度与固有频率正相关,铜帽的直径与固有频率负相关。

表4支撑板灵敏度分析

表5铜帽直径灵敏度分析

(a)一阶灵敏度(b)二阶灵敏度

图7一、二阶灵敏度对比

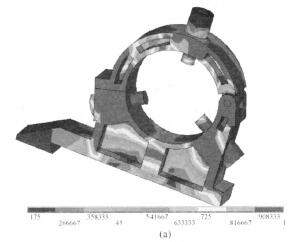

3.2中心架结构的拓扑优化

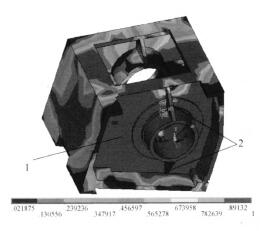

以中心架的体积为目标函数,将体积缩减量定为30%并进行30次迭代计算,其载荷为工件自身重力。其中铜帽B、C各承受800 N,铜帽A承受100 N。需要注意:单元材料只能使用Solid 92或Solid 95单元。拓扑优化结果如图8所示,铜帽直径需要增加,而支撑板厚度则建议削弱,这与灵敏度分析结果相反。

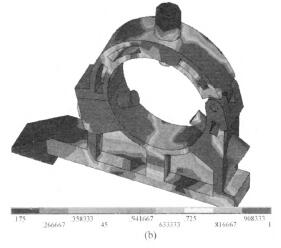

进一步进行静力学分析,结果如图9所示。可以看出,最大位移出现在上下座的铰接处,为0.9 mm。

图8中心架拓扑优化结果

图9静力学分析

结合灵敏度分析、拓扑优化、静力学分析结果进行分析,中心架与加工端距离很近,即内圆磨削时的振动会直接传递到中心架上,所以灵敏度分析的结果很重要,即支撑板厚度需要加强,铜帽的直径可以减弱。考虑到中心架的主要作用是对工件提供支撑以保证精度,对铜帽部分不应减弱,筋板需要加强。考虑铸造工艺,中心架的一些拐角处应增加大倒角过渡。

综上所述,中心架的优化方案:支撑板厚度增加10 mm变为30 mm,铜帽直径维持不变,拐角处增加大倒角过渡。

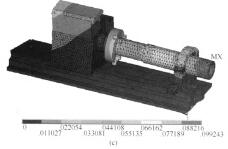

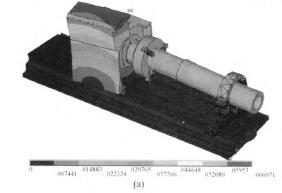

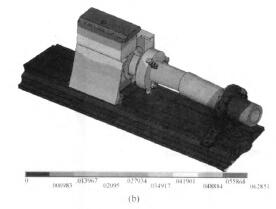

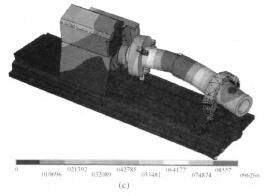

4、结构改进后对系统动态特性影响

主轴箱及中心架结构改进后重新装配,优化后的动态特件分析结果如图10昕示.结构改进后对系统动态特性影响如表6所示。整个刀具系统质量减少了1.54 kg,前三阶固有频率分别增加了14.27 Hz、8.1 l Hz、54.19 Hz,并且保证了关键尺寸的静强度。

(a)一阶同有频率(219.6 Hz)

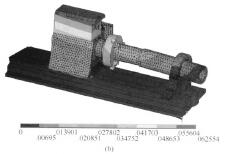

(b)二阶同有频率(232.91 Hz)

(c)三阶固有频率(330.63 Hz)

图10优化后丁件系统结构动态特性分析结果

表6结构改进后对系统动态特性影响

5、结语

1)通过灵敏度分析找到能提高磨床刀具系统低阶同有频率的敏感尺寸,将敏感尺寸加强、不敏感的尺寸削弱,为结构优化指明方向。

2)通过拓扑优化进一步验证灵敏度分析的结论。若二者结论不同,可以进一步进行静力学分析,综合考虑找到优化方案。

3)采用灵敏度分析和拓扑优化进行磨床刀具系统的动态特性分析与优化,最终达到使系统固有频率增加、质量减小的目的。

参考文献

[1]刘又午,王树新,吴建华,等.振兴机床r业的技术策略[J].中国机械一r程。1998,9(10):l一4.

[2]刘阳,李景奎,朱春霞,等.直线滚动导轨结合面参数对数控机床动态特性的影响[J].东北大学学报:自然科学版,2006,27(12):I 369一l 372.

[3]山田昭夫,角张毅.关于具有结合部的结构动态特性研究[J].日本机械学会论文集,1983,49(438):182一190.

[4]张向字,熊计,郝锌,等.基于ANSYS的加工中心滑座的拓扑优化设计[J].现代制造工程,2008(2):13l—133.

[5]张学玲,徐燕申,钟伟泓.基于有限元分析的数控机床床身结构动态优化设计方法研究[J].机械强度,2005,27(3):353—357.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息