快速车螺纹夹具

2017-6-8 来源:沙洲职业工学院 作者:钱袁萍

摘要: 在普通车床上使用快速车螺纹夹具加工内外螺纹可采用较高的切削用量, 改善工人劳动强度, 使生产效率提高, 并可使车螺纹工序易于实现机械化和自动化。

关键词: 车床; 车螺纹; 夹具

0.引言

在车床上加工内外螺纹时, 一般都要用限位器来控制螺纹的切削长度,操作中注意力要十分集中,只能采用较低的切削用量,生产效率比较低。使用快速车螺纹夹具可以克服上述缺点,使车螺纹工序实现机械化和自动化,可提高工作效率 1~2 倍。

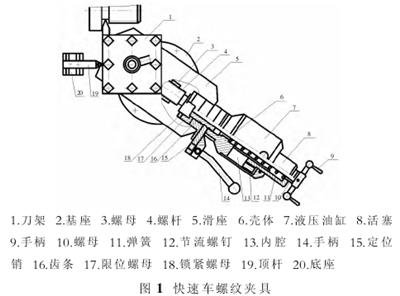

1.夹具的结构

快速车螺纹夹具如图 1 所示。 夹具的基座 2 上有燕尾形导轨,装有刀架 1 的滑座 5 可在上面移动。 滑座上装有液压减震器, 它通过螺杆 4 压在基座孔中的螺母 3连接。 液压减震器由壳体 6 和带环形槽的液压油缸 7 组成,壳体与滑座连接,而液压油缸则和壳体连接。 筒状活塞 8 用螺母 10 与螺杆 4 连接, 可以在环形槽中移动,螺杆的末端为手柄 9。 壳体中装有弹簧 11,以保证壳体随同滑座一起向最左位置移动。内腔 13 中注有油液,当壳体相对活塞移动时,油液便通过节流螺钉 12 从左方流到右方或从右方流到左方。螺杆 4 上装有限位螺母 17 和锁紧螺母 18,其功能是当滑座在最前位置时起限动作用。 当滑座处在退出位置时是靠齿条 16 和定位销 15 来支承的。

该夹具装在车床横刀架上工作,它可对顶针回转 25~300。 在机床导轨左边装有限位器 ,限位器由底座 20 和 带滚轮的顶杆 19 组成的。

2.夹具的工作原理

在起始状态时,滑座处于最右位置,承受弹簧的作用力,作用力大于最大的径向切削力。 转动横向刀架上的丝杆使车刀移近工件的外缘,而移动横向刀架时,刀具就向工件凸台的端部靠近。 移动限位器,将滑轮靠在滑座上,将夹具紧固。然后,将刀架退到原来位置,使车刀送到第一次切削的位置。 调好工件转速,再开动机床,此时车刀向左移动并开始切削螺纹。

当车刀接近工件的凸台时,滑座即靠住顶杆 19 的滚轮, 使滑座的纵向移动停止。 但此时基座 2连同刀架仍继续移动并迫使滑座沿基座导轨移动。与滑座牢固连接并装有液压油缸 7 的壳体 6 移动时,因弹簧受压缩,油液便流往活塞内腔的右部,定位销15 相对齿条 16 往右移动 ,并在主轴变速和刀架返回时将滑座在退出的位置上固定。当刀架停止在最右位置时,可按横刀架刻度盘进刀,以便继续进行切削,同时压紧手柄 14,使定位销从齿条上脱开,此时弹簧作用于壳体并将滑座移到工作状态,同时油液通过节流螺钉上的孔流入左腔, 减慢滑座的移动速度和减轻冲击。在车削内螺纹时,夹具对顶针的中心线反向转动 25°~300°的角度 。

3.应用实例

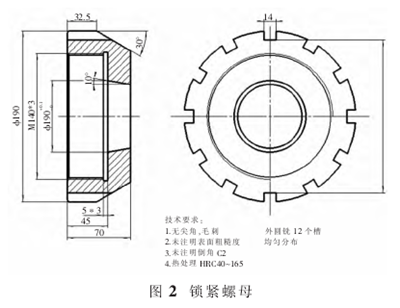

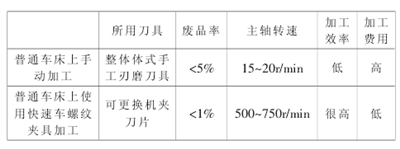

图 2 所示零件是张家港市鸿鑫模具厂用于冲床上紧固冲头用的锁紧螺母。 该零件在一些大中型模具企业中用得较多,同时该零件易磨损,需要经常更换,如果在普通车床上加工,由于该零件内螺纹属于盲孔加工,且螺纹退刀槽窄(只有 5mm),刀具易损坏,而一旦刀具损坏就会引起产品报废,同时加工中工人的劳动强度大、切削效率低、加工费用高;若采用数控机床加工则加工费用高。 普通车床上采用图 1 所示快速车螺纹夹具加工该零件与在普通车床上手动加工该零件的比较见表 1。 从表中可知,采用该夹具后主轴转速明显增加,从而使切削力减小(故可采用机夹刀片),背吃刀量增加(故走刀次数减少),因而提高了切削效率、降低了废品率和加工费用,并且改善了劳动强度。

表 1 在普通车床上手动加工与在普通车床上使用快速车螺纹夹具加工的比较

4.结论

在普通车床上使用该夹具加工内外螺纹有如下优点:①夹具结构简单、操作方便;②可采用较高的切削用量来加工螺纹,使生产效率提高、加工费用降低;③可使车螺纹工序易于实现机械化和自动化,改善了工人的劳动强度

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com