摘要:双台肩螺纹以其高抗扭能力,在钻井作业过程中得到广泛应用。然而双台肩螺纹加工精度要求高,致使国内很多厂家生产的双台肩钻杆螺纹接头达不到设计要求。切削热是影响双台肩螺纹接头加工精度的主要因素之一。为研究切削热对双台肩螺纹加工精度和连接强度的影响,建立了一种基于CAE 协同仿真的方法: 通过建立双台肩螺纹车削加工的有限元模型,分析其在加工过程中的温度场分布情况; 然后建立双台肩螺纹接头的温度-变形模型,研究温度场对螺纹变形的影响,即加工精度影响; 通过建立三维的螺纹接头有限元计算模型,评价切削热所引起的加工误差对双台肩钻杆螺纹接头连接强度的影响。通过研究得出,切削热引起的螺纹牙单侧面轴向变形约0. 014 8 mm,该变形量将导致接头抗扭和抗拉性能下降30%,且大幅度降低了压缩载荷或弯曲载荷作用时的使用寿命。因此加工应考虑切削热的影响,提出了相应的改进措施,并计算了多种常用切削用量下的变形量。

引言

钻杆是油气开采所使用的主要管材之一,起到起下钻头、施加钻压、传递扭矩和输送钻井液等作用。钻柱是由一根根钻杆通过钻杆螺纹接头连接,使得钻杆螺纹接头成为了整个钻柱的薄弱环节 。由于钻柱在井下受力比较复杂,易发生钻柱失效事故 ,一旦发生钻柱失效事故,轻则停工打捞,耗时费力,重则甚至导致全井报废,经济损失极其严重。据调查,我国86%以上的钻柱失效事故发生在螺纹连接处 ]。双台肩螺纹是一种非API 标准的钻杆螺纹接头,以其高抗扭和高密封压力得到钻井界的认可 ,然而双台肩螺纹的加工精度要求远高于API 结构,致使国内很多厂家生产的双台肩钻杆螺纹接头达不到设计要求。许多学者对螺纹承载能力的计算及失效分析做了大量的研究工作 251-264[ ,然而鲜有对于其加工精度的研究报道。由于钻杆螺纹螺距大、牙型高、加工过程中刀具与工件接触面积大等原因,使得加工过程中的切削温度远高于普通外圆车削,且由于切削形状特点,切削液难以作用到切削位置,致使散热条件显著低于后者。因此钻杆螺纹车削热对成型质量的影响远大于普通外圆车削。本文建立了一种基于CAE 协同仿真的方法:通过建立双台肩螺纹车削加工的有限元模型、双台肩螺纹接头的温度-变形模型和三维的螺纹接头有限元计算模型,评价切削热所引起的加工误差对双台肩钻杆螺纹接头连接强度的影响。

1、双台肩钻杆螺纹

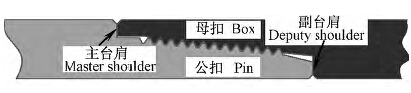

双台肩钻杆螺纹接头设计有两个台肩———主台肩和副台肩( 如图1 所示) ,在钻井作业时,两台肩同时接触,改变了钻杆接头螺纹的变形协调关系,通过小幅度的提高副台肩附近螺纹牙的应力水平,降低主台肩附近螺纹牙的峰值应力,进而提高钻杆螺纹的抗扭性能。

图1 双台肩钻杆螺纹结构示意图

钻杆接头所受载荷工况较为恶劣,其主要承受的载荷类型为轴向的拉伸或压缩载荷、扭矩载荷和弯矩载荷。载荷大小受工况影响较大,超深井中的轴向拉伸载荷能达到数千kN; 在钻水平井眼时,扭矩载荷甚至达到数十kN·m; 弯矩载荷随井眼曲率的增加而增大。

2 、车削加工温度场分析

2. 1 车削加工温度场计算模型

比热为460 J /( kg·℃) 。将钻杆螺纹的车削加工过程简化为拟三维模型; 螺纹车削加工的旋转运动转化为直线运动,模型中的轴向进给速度即为工件与刀尖接触处的线速度; 切削宽度为螺纹牙在平面展开的宽度,本文模型中螺纹牙型为V - 0. 038R,其切削宽度为7. 15 mm。由于切削热主要由切屑带走,在空气中的瞬时散热量可忽略,因而在材料切除率相同的情况下,能够确保温度场计算结果的可靠性。模型中采用自适应网格进行单元划分。

2. 2 计算结果与分析讨论

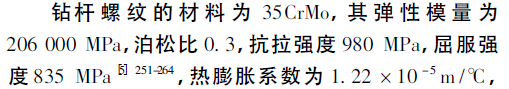

图2 所示分别为背吃刀量0. 15 mm、0. 2 mm、0. 25mm 和0. 3 mm 时温度云图。由图中可以看出,不同背吃刀量下,温度沿工件和刀具的分布规律基本相同; 切屑的温度普遍高于工件温度,温度峰值出现在刚脱离工件的切屑与刀具接触处,并在车刀的前刀面形成高温区; 车刀与工件的接触位置温度较高,在常用背吃刀量0. 3 mm 时的工件与车刀接触位置的温度高达980℃; 车削加工的热影响区受背吃刀量的变化而变化,区域略大于背吃刀量,背吃刀量为0. 3 mm 时的热影响区长度约0. 5 mm。

图2 温度云图

3 、温度-变形分析

3. 1 工件温度-变形分析

鉴于工件受切削温度的影响为瞬时过程,分析其在切削时刻的变形量也是瞬时加载过程。由前文分析可计算得出车刀对工件任一切削位置的热作用时间为0. 000 4 s。

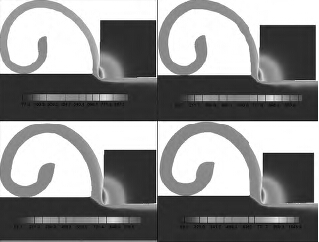

分别建立钻杆接头公扣和母扣在切削温度影响下的变形量计算有限元模型,计算结果如图3、图4 所示。

图3 所示为公扣与母扣在切削第一牙时的变形云图,图3a、图3b 为轴向变形量,图3c、图3d 为径向变形量。由图中可以看出,切削位置的螺纹牙在切削热作用下牙顶位置向两侧变形; 轴向变形引起切削过程的让刀,使得实际切削量低于吃刀量,进而导致切削成型后的螺纹牙型宽度、牙型角大于设计尺寸。

图3 公扣与母扣变形云图

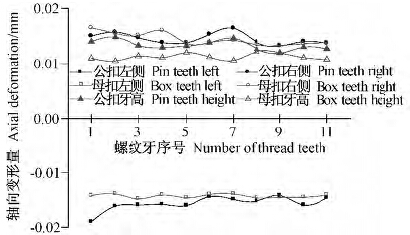

图4 切削不同螺纹牙时公扣与母扣的轴向与牙型高度变形量

径向变形量是沿螺纹牙旋转的圆周方向,其变形量为两个分方向的合位移,鉴于螺纹牙的对称性,在任一方向的正变形即为各位置处的变形量值。径向变形量引起待切削材料在牙型高度方向发生变化,由图3c、图3d 所示可以看出,切削热使得待切削材料沿径向膨胀,刀具仍按照原进给位置切削,当工件恢复常温时成型尺寸低于设计尺寸,导致牙型高度低于设计高度。

由图4 所示不同螺纹牙在切削时公扣与母扣的轴向与牙型高度变形量可以看出,在切削不同螺纹牙时的轴向变形量和牙型高度变形量虽略有变化,但变化范围均很小。因此在连接强度计算时,忽略切削位置的影响,取其平均值0. 014 8 mm。

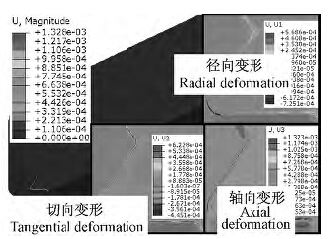

3. 2 刀具温度-变形分析

加工过程中,单次进给车刀与工件的接触时间约3 s,由于切削最后一刀时切削刃与工件全部接触,对工件成型质量影响最大。简化车刀中的断屑器、十字螺钉等配件,建立车刀的温度-变形有限元计算模型,其计算结果如图5 中所示。

图5 车刀变形云图

![]()

4 、连接强度影响分析

本节通过对比设计结构与切削热影响结构对扭矩、拉伸/压缩、弯曲载荷的承载性能,研究切削热对螺纹连接强度的影响。

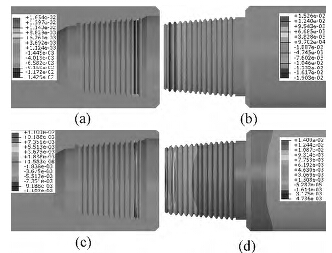

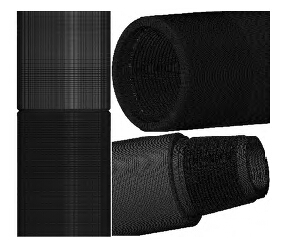

4. 1 3D 螺纹连接有限元模型

以外径127 mm 的双台肩钻杆螺纹接头为研究对象建立有限元模型; 公扣与母扣的螺纹牙、主台肩、副台肩为面-面接触,接触面间摩擦系数为0. 114; 对公扣端部施加拉压弯扭载荷,母扣端部固定; 采用C3D8R六面体单元对模型进行单元划分[10],有限元模型如图6 所示。

图6 连接螺纹有限元模型

4. 2 连接强度影响分析

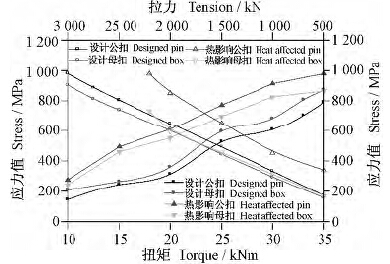

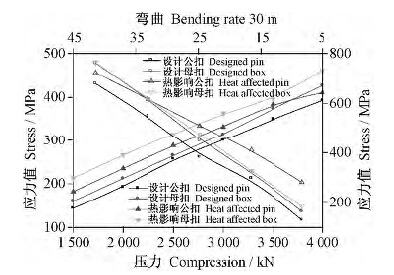

由图7、图8 所示设计结构与热影响结构在扭矩载荷、拉伸载荷、压缩载荷和弯曲载荷作用下的应力计算结果可以看出: 在相同载荷作用下,设计结构应力水平均低于热影响结构,尤其是扭矩载荷和拉伸载荷情况; 设计结构在扭矩35 kN·m 时刚发生屈服,而热影响结构的峰值应力已达到材料的强度极限,热影响结构抗扭性能降低约30%; 同样,热影响结构在2 200kN 的拉力下已达到材料的强度极限,而设计结构抗拉3 000 kN,承载能力下降近30%; 热影响结构在较低的压缩载荷和弯曲载荷作用时的应力水平高于设计结构,这将导致接头的抗疲劳性能下降,大幅度降低其使用寿命。

图7 抗扭、抗拉强度

图8 抗压、抗弯强度

5 、改进措施研究

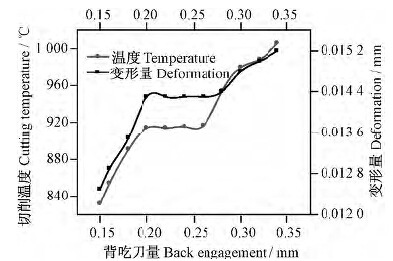

由前述分析可知,在双台肩钻杆螺纹加工过程中,切削热对其加工质量的影响不容忽视。图9 给出了双台肩螺纹常用切削用量下的变形量,图中变形量可作为补偿量,为数控编程和切削刃参数设计提供依据。具体可实施措施如下:

( 1) 在数控程序编程时,减少径向切削量,以保障牙型高度,同时对两侧刃进行刀具补偿,以保证螺纹牙两侧边的加工精度,变化量如图9 中所示。

( 2) 若最后一刀背吃刀量一定,可在刀具结构设计时降低牙型高度,并增大两侧边切削刃,其变化量如图9 中所示。

图9 各背吃刀量下的温度和变形量

6、 结论

本文基于CAE 协同仿真的方法,通过对双台肩螺纹切削热、热变形量和变形后连接强度的计算得出以下结论:

1) 通过车削加工过程温度场研究得出,在常用背吃刀量0. 3 mm 时的工件与车刀接触位置的温度高达980℃; 车削加工的热影响区随背吃刀量变化,区域略大于背吃刀量,背吃刀量为0. 3 mm 时的热影响区长度约0. 5 mm。

2) 通过温度-变形模型研究得出,受切削热的影响,切削成型后的螺纹牙型宽度、牙型角大于设计尺寸,牙型高度低于设计尺寸,相差约0. 014 8 mm。

3) 通过3D 连接螺纹有限元模型计算得出,热影响结构的抗扭、抗拉承载性能下降约30%,同时在压缩载荷或弯曲载荷作用下,接头的使用寿命也大幅度降低。

4) 计算了多种背吃刀量时的变形量,并提出通过数控编程补偿或改建刀具结构参数的措施提高加工精度。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com