龙门加工中心横梁轻量化设计

2018-1-4 来源:南通国盛机电集团 南通大学机械工程 作者:刘传进 邱自学 鞠家全 陈锦杰 缪申 等

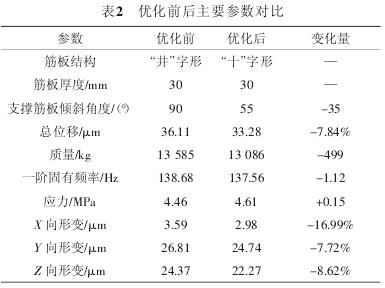

摘 要:机床横梁的静动态性能对机床的加工精度影响很大,因此需要对横梁进行优化设计以提高其静动态性能。对原横梁进行有限元分析,并对横梁筋板结构、横梁支撑导轨面结构进行了优化设计。对比优化前后横梁的静力学特性和模态特性,优化后的横梁在最大应力和一阶固有频率基本不变的情况下,其中质量减轻最为明显,减轻了499 kg,最大变形量减少了7.84% ,轻量化效果明显,提高了横梁性能。

关键词:龙门加工中心;横梁;轻量化;有限元法

0 引 言

我国是世界机床第一生产大国和消费国,所以绿色机床的研制对于当下我国环境问题有着建设性意义[1]。机床横梁作为机床的重要支撑部件,其体积大、质量重、耗材多,对机床的加工性能有重要的影响。国内外众多学者对机床横梁进行了研究,主要采用拓扑优化方法对机床的大型零部件进行优化设计;采用灵敏度分析法对横梁等零部件的筋板厚度、箱体壁厚等参数的取值进行设计,从而获得最佳的参数值,提高相应的性能;采用仿生学原理对横梁进行优化设计,提高零件的结构刚性;优化设计的对象主要集中在筋板结构、筋板厚度、箱体壁厚、外形尺寸等[2-5]。

本文针对横梁上滑座行程范围内的横梁内部筋板结构进行优化设计,并且针对横梁薄弱位置进行结构设计,从而提高横梁性。

1 、横梁系统理论分析

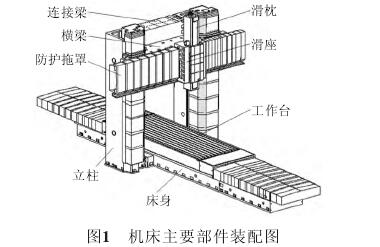

如图1所示,机床主要由床身、立柱、横梁、滑座等零部件组成,其中移动横梁可以沿着立柱做竖直方向上的上下运动,在静止时,横梁不仅受到位于左右立柱上 滚 珠 丝 杆 的 托 举力,还受到自身重力和滑座组件(包括滑座、滑枕、主轴箱等)重力的作用。

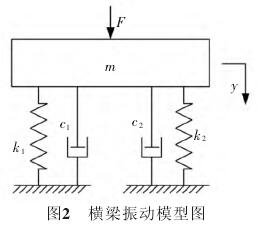

如图2所示,为横梁振动模型简图。

2 、原横梁静态模态分析

对于横梁等大型零部件,其内部的筋板结构设计得是否合理,关系着横梁系统,甚至整个机床系统的加工性能。动梁龙门加工中心的横梁作为运动与支承部件,其静动态性能对机床加工精度影响重大,因此,针对横梁内部筋板结构进行设计与优化。

如图3所示,为原横梁结构图,其中横梁内部筋板结构为“米”型,筋板厚度为30 mm。因为滑座组件(包括滑座、主轴箱、滑枕等)在横梁上移动的行程范围仅为图中所示的L区域,因此在对横梁进行优化设计过程中仅对横梁L区域段的筋板结构进行优化设计。

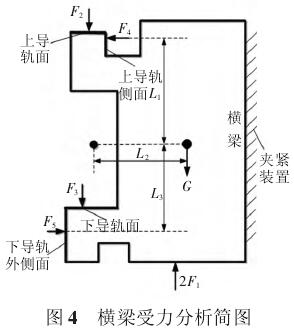

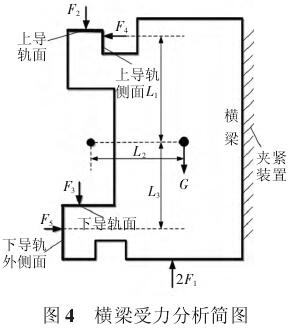

为提高有限元仿真分析的效率与准确性,分析时,仅将横梁导入分析软件,此外,去除横梁模型上不必要的孔和细小零件 [7-10],其中横梁材料属性设置为:密度7250 kg/m3,弹性模 量 120 GPa, 泊 松 比0.27,环境温度 22℃;网格划分时设置相关度为100%,网格大小 0.05 m。如图4所示,将滑座组件的重力对横梁的作用效果等效为对应上下导轨面的正压力F2和F3,将滑座组件重力对横梁的扭转作用等效为上导轨内侧面和下导轨外侧面的力F4和F5,将滚珠丝杠对横梁的托举力2F1作用等效为对应面的固定约束,将横梁后侧液压夹紧装置的作用效果等效为对应面的固定约束。

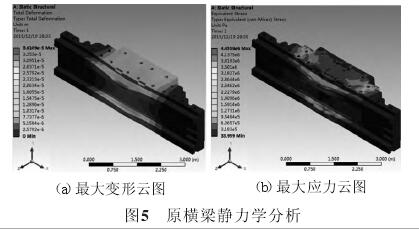

将横梁三维模型导入ANSYS中,仿真分析横梁在非工作状态下的静动态特性,如图5所示为原横梁有限元分析最大变形云图和最大应力云图,其中最大变形量为36.109 μm

,位置在横梁中间部位,最大应力为4.4558 MPa。虽然以上两指标均可满足出厂设计要求,但是最大变形量仍然有提高的空间。

此外,最大 应 力 远 小 于 材 料HT300的许用应力,因此,在后续的优化设计中可将最大应力作为次要评估指标。

对横梁进行模态分析,分析结果如图6所示,其中一阶固有频率为138.68 Hz,然而外在的激振频率为0~100 Hz,因此该横梁不会发生共振现象,所以,在后续的优化设计中可将一阶固有频率做为次要评估指标。

其中原横梁一阶固有频率振型为沿Z轴平动,说明横梁在受到外载荷(滑板组件及切削力)作用下,当激振频率与固有频率相近时,发生共振,且易发生沿Z轴方向的倾斜翻转,从而损坏横梁及其它部件的结构,因此,实际生产过程中应该避免机床处于激振频率较高的环境中或远离振动频率较高的机械设备。

3 、横梁结构优化

3.1 横梁筋板结构优化设计

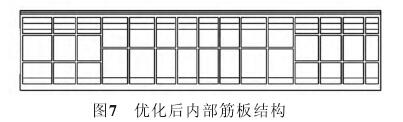

横梁筋板结构对横梁的静动态特性均有很大的影响,文中对横梁的筋板结构进行了优化设计,在筋板厚度不变的情况下,即筋板厚度为30 mm。将筋板结构设计成如图7所示结构,即“十”型结构。

3.2 横梁支撑筋板结构优化设计

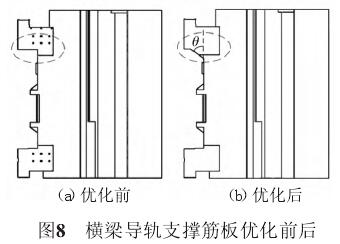

由图5的横梁静力学分析云图可知,横梁上导轨变形最大,且最大变形位置在横梁上导轨中间部位,上导轨结构类似于悬臂梁结构,这种结构最大的缺点是底部弯矩大,易发生较大的扭转变形,而针对这样的结构,简单有效的方法是在悬臂梁的下端部增加加强筋板。

结合横梁自身结构特点,为降低其最大形变量,将横梁上导轨下侧的支撑筋板倾斜设计,如图8所示,优化前横梁上导轨下侧支撑筋板水平设计(90°),优化后将其倾斜

55°设计,即θ=55°.

4 、优化结果

对优化后的横梁进行有限元仿真分析,并对优化前后的各项性能进行比较,结合1、2节的分析,以最大变形量、质量作为主要评估指标,以一阶固有频率和最大应力作为次要评估指标,对优化后的横梁进行评估比较。

如图9所示,为优化后横梁的有限元分析云图。

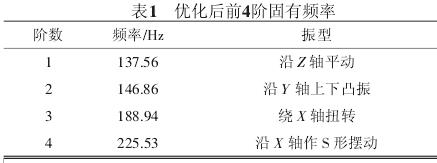

如表1所示为优化后横梁的前4阶固有频率及振型。优化前后主要参数对比如表2所示。其中优化后横梁质量减轻最明显,减轻了499kg,最大变形量减少了7.84%,虽然一阶固有频率有稍微的减少,但是其值任然远大于激振频率,最大应力虽然增加了0.15 MPa,但是其值远小于材料HT300的许用应力;此外,横梁的X、Y、Z向的形变量均有不同程度的减少,其中X向横梁形变减少最大,减少了16.99%。

综合以上分析说明优化后横梁上导轨面的扭转变形明显减少,刚性增加,横梁的静动态性能得到提高,优化设计的方法与角度是合理可行的。

5 、结 语

对横梁进行建模和有限元分析,并对横梁的内部筋板结构和横梁薄弱环节的结构进行设计与优化,优化后在横梁最大应力与一阶固有频率基本不变的情况下,横梁质量减少了499 kg,最大变形量减少了7.84%,取得良好轻量化效果,为机床零部件的设计提供了方法参考。

文中虽然对横梁的筋板结构和横梁上导轨支撑筋板的结构进行了优化设计,使横梁的性能得到有效提高,在以后的研究中,如果将横梁的筋板厚度、横梁箱体的壁厚以及横梁的外形尺寸等作为优化设计的目标,并结合正交试验法和灵敏度法将进一步提高优化设计的效率与参数选取的准确性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息