目前,国内外生产制造大型3D打印设备厂家所生产的设备在实际生产应用中,存在材料成本居高、产品精度差及打印效率低等众多问题,利用3D打印设备生产的模具应用水平仍停留在样件、试验、新产品研发等阶段,导致大多模具制造企业仍以手工、半自动加工设备制造模具,3D打印技术工业产业化应用成为模具行业现阶段亟待解决的问题和瓶颈。

本文研制一种以粒状PLA为原辅材料的模具3D打印设备,主要研究:针对铸造业对模具3D打印设备在精度、效率及实际应用(成本、工艺)等方面的要求。开发一种更简单、更安全、精确度更高的材料单元在堆积过程中的控制方式、设备自动化再涂层结构等关键技术,实现控制更小的层厚及其稳定性、更高效的涂层结构,提高打印精度、效率及范围,降低表面粗糙度值;完善打印工艺关键参数定制、模具后期处理工艺等,以使模具3D打印产品在抗拉强度、弯曲强度、硬度、表面粗糙度等性能达到模具铸造业的使用要求,实现模具3D打印设备在铸造产业中得到批量使用。

一、技术设计

1. 技术原理

(1)3D打印FDM技术(熔融沉积成形)原理 3D 打 印FDM技术指加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动,热塑性材料由供料机构送至热熔喷头,并在喷头中加热和熔化成半液态,然后被挤压出来,有选择性地涂覆在工作台上,快速冷却后形成一层0.1~1mm厚的薄片轮廓。一层截面成形完成后工作台下降一定高度,再进行下一层的熔覆,如此循环,最终形成三维产品零件。

(2)塑料挤出原理 塑料挤出主要是利用塑料的可塑性,使塑料在机筒内通过加热和螺的作用,经过破碎、融熔、塑化、排气及压实过程,最后成形、冷却定型。这一系列过程是连续实现的。

按照物料的不同反应,一般将整个过程分为三个阶段:塑化阶段、成形阶段、定型阶段。塑料挤出特性主要表现在塑化阶段。塑料挤出最重要的条件是挤出压力和挤出温度。

2. 工作过程

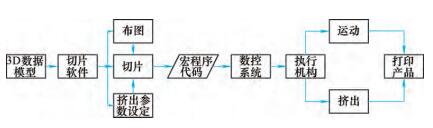

首先,进行模样三维建模,完成后将建好的模样通过切片软件进行布图,同时完成挤出参数设置,完成模样切片,最终生产宏程序代码(程序代码含挤出电动机转速、分层厚度、扫描轨迹等)。设备根据切片软件生产的宏程序代码按设定好的扫描轨迹、运行速度,控制机床运动。在设备运动过程中,挤出机构根据切片软件设定好的与机床运行速度匹配的挤出速度进行挤压,将粒料挤压成熔融态,通过喷嘴挤到工作台上。机床根据切片软件生产的宏程序代码按预定轨迹逐层运行、打印,最终完成三维实体模样的打印制作。设备工作过程如图1所示。

图1 设备工作过程

二、设备研制

1. 材料特性检测检测PLA材料熔融状的特性、熔融状的温度范围、熔融凝固的时间、产品抗拉强度及材料堆密度等材料的本身特性,具体如表1所示。

表1 PLA 材料的特性

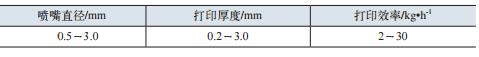

2. 工艺要求

主要解决的问题:打印扫描路径的布置,最优的打印轨迹,翘边、断层(不加支撑的情况下)问题。工艺参数确定:选定直径为30mm的挤出螺杆,根据PLA材料塑化特性,确具体见表2。

表2 挤出参数

3. 设备研制

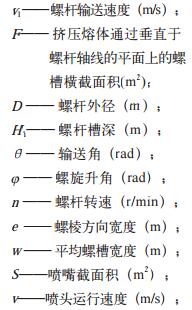

(1)软件设计 根据材料及打印工艺要求确定三维切片软件参数,包括打印层厚、打印速度、扫描路径等,实现扫描路径可自由设计、更改,避免翘边及断层。设置各项参数为变量可调,使打印速度与扫描速度匹配,保证打印均匀,即始终保证螺杆(喷嘴)输送效率η 1等于打印效率η2。计算公式如下:

h——打印层厚(m)。

由以上公式可知,在螺杆参数一定的情况下,要保证打印效率恒定,只需要保证螺杆转速n与喷头运行速度v相匹配。

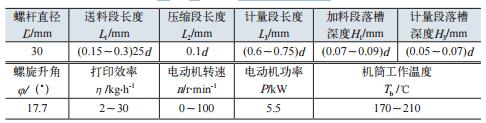

(2)挤出螺杆参数确定 表3为φ30mm挤出螺杆的参数。

表3 φ30mm挤出螺杆的参数

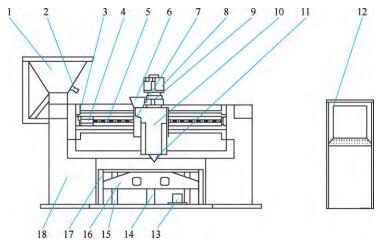

(3)设备结构设计 打印设备结构采用数控动梁龙门机床结构与挤出机挤出机构,融合先进的数控系统及特定切片软件进行合理化设计,具体如下:① 采用定制开发的三维切片软件,与设备数控系统深度集成。② 采用交换工作台及精确定位系统,且打印工作区与卸料区完全分开,保证安全操作。③ 采用工作台升降方式,减少联动机构,简化运动机构的复杂性,提高了打印速度。图2为设备的结构示意。

图2 模具3D打印设备结构示意

1. 加料口 2. 出料口(含料位检测装置) 3. X轴电动机(线轨) 4. Y轴电动机5. Y轴丝杠、线轨 6. 挤出存料口(含料位检测装置) 7. 滑座 8. 挤出电动机

9. 减速机 10. 挤出机构 11. 喷头 12. 电控柜 13. 工作台抬升电动机 14. 工作台丝杠15. 工作台导轨 16. 工作台滑块 17. 工作台 18. 机床基座

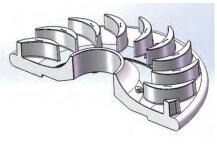

图3 用于对比的模样

(4)设备参数设定 产品成形尺寸:长×宽×高=1500mm×1000mm×500mm;工作台面尺寸:1500mm×1000mm;工作台承重:3t;最快移动速度 :X轴 30m/min,Y轴 30m/min,Z轴 5m/min;定位精度(XYZ):±0.1mm/1000mm;重复定位精度(XYZ):±0.05mm。

(5)设备性能对比 为了将模具3D打印设备与传统木模样制作进行对比,现用此两种方法生产图3所示的模样,其中模样的参数有以下方面:模具体积0.15m3;所需木材0.3 m3;外廓尺寸:1.75m×1m×0.35m。主要从生产效率和成本两个方面对两种模样生产方法进行对比,具体实测情况如表4所示。从表中可以看出,用3D打印的方法生产模样的效率是用传统方法生产模样效率的近7倍,而生产成本只是传统方法木模生产成本的一半左右,故用3D打印生产模样在生产效率和成本上都具有极大的优势,一方面抢占了市场先机,另一方面节约了成本,实现了低成本、高效率的生产。

表4 传统木模样与3D打印模样的对比

三、结语

综上所述,其用于模具制作的大型FDM三维打印机,基于FDM技术,采用数控动梁龙门机床结构与挤出机构,融合先进的数控系统及特定切片软件,使用PLA工程塑料,按预定三维图像进行分层三维打印成形。此模样打印技术与传统减材模样制作相比,一方面没有多余生产原料的投入,避免了不必要的原材料成本;另一方面生产效率提高了3~5倍;第三方面制造过程人工需求量少,使人工成本下降了50%。

截止2014年国内铸造厂已突破10000家,如此多的竞争对手,如何能快速低成本地推出新产品、抢占市场,将是企业生存的关键,而该大型FDM三维模样打印机以其快速、低成本的模样制作优势,在铸造行业拥有巨大的应用前景。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com