摘 要:车铣复合加工中心把车削和铣削加工工艺集成到同一台加工机床,可实现工件的同基准多工序集成加工,有利于提高零件的制造精度。而影响该类机床加工精度的核心零件之一,就是机床的床身。本文针对 MJ-520MC/Y 数控车铣复合加工中心的斜床身进行高刚性设计分析,探讨建立有利于仿真分析的数字样机的方法;对斜床身数控车铣复合加工中心的受力情况进行分析,将典型工况下的切削力、床身上方各机床零部件的重力折算到床身上,得出斜床身的载荷参数;运用有限元方法对斜床身零件进行静力学分析,得到斜床身静态特性,探讨外部静力载荷对斜床身应力应变的影响;提出了斜床身改进优化的基本思路,为斜床身车铣复合加工中心的结构设计与改进提供技术支持。

关键词:斜床身 车铣复合 加工中心 载荷分析 有限元 静态特性

车铣复合加工中心把车削和铣削工艺整合在一台机床上,可以实现对工件的车削和铣削加工,这种整合比分别进行车削和铣削的加工精度更高 [1-3]。而机床床身是影响该类机床加工精度的核心零件之一。

天津大学杨崇泽等以摇臂钻床为研究对象,结合机床结构结合面,建立系统动力学模型 [4];吉林大学机械工程学院的苗壮等人分别对 HTM61350 卧式车铣中心进行了整机静刚度分析、模态分析和主轴箱的热分析,确定了机床工作状态下的主要变形部件,并得出了该部件相应的变形量信息 [5];大连理工大学潘琪等通过对 CD614O 车床斜床身的分析和结构优化,减轻了斜床身重量,提高了斜床身的刚度和固有频率等指标,为同类型机床设计生产提供理论依据 [6]。但是,对于 MJ-520MC/Y斜床身数控车铣复合加工中心的研究较少。本文针对 MJ-520MC/Y 数控车铣复合加工中心的斜床身进行高刚性设计分析,探讨建立有利于仿真分析的数字样机的方法;对斜床身数控车铣复合加工中心的受力情况进行分析,将典型工况下的切削力、床身上方各机床零部件的重力折算到床身上,得出斜床身的载荷参数;运用有限元方法对斜床零件进行静力学分析,得到斜床身静态特性,探讨外部力载荷对斜床身应力应变的影响;提出了斜床身改进优化的基本思路,为斜床身车铣复合加工中心的结构设计与改进提

供技术支持。

1 、车铣复合加工中心介绍

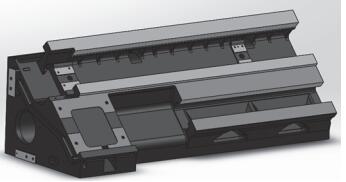

该机床配置卧式回轮动力型刀架。当对工件进行平面铣削时,可通过直接驱动机床由 X1、X2 双轴构成虚拟“Y”轴结构进行加工,平面铣削的工作范围、效率及精度等得到极大提高,产品得到了用户的较好评价[7]。图 1是机床的外观照片。

2 、斜床身车铣复合加工中心关键零部件有限元结构分析

2.1 模型简化

车床斜床身结构复杂,难以完全按照实物建立有限元模型。在进行有限元网格划分前,需对斜床身实体简化。简化的原则是:(1)在 CAD 建模时力求精确,真实模拟结构的静动态特性;(2)对 CAD 模型中的小锥度、小曲面进行直线化和平面化处理 [8]。

图 1 机床外观图

根据以上原则对斜床身的模型进行简化处理:删除导轨上的所有螺纹孔。简化后,斜床身(如图 2 所示)结构的力学特性没有发生改变,但为后续高效分析计算提供了帮助。

图 2 斜床身虚拟样机模型

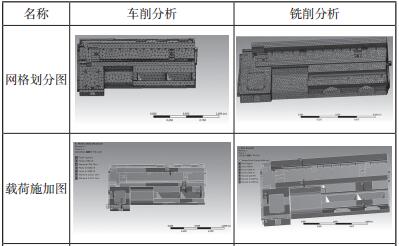

2.2 定义单元属性与网格划分

(1)定义单元属性。由于斜床身结构复杂,是不规则的几何体,所以选用四面体单元来模拟真实结构。经过考虑,选择 SOLID187 四面体单元。

(2)网格划分。网格划分时,需遵循以下几点原则。

①模型结构和实际结构尽可能相同,模型几何形状尺寸与实际结构尺寸相同;②根据计算精度和计算规模来选择合适的单元大小;③单元体应尽量匀称齐整。

2.3 受力分析及载荷施加

2.3.1 受力分析

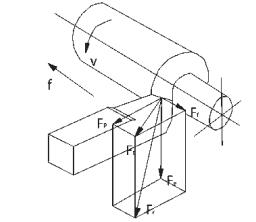

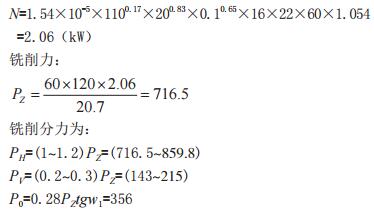

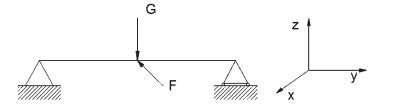

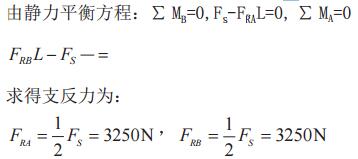

(1)切削过程分析。在典型工况下,把床身上各零部件的重力和切削力在斜床身上进行折算。车削加工过程中,刀具和工件都受到切削力的作用。切削力传递到机床上的力是机床的主要受力,切削力及其分解见图 3。

图 3 切削力及其分解

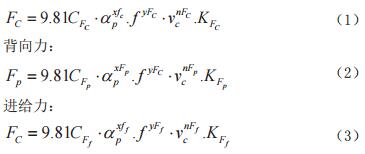

主切削力、背向力和进给力的计算均采用现有公式 [9]。主切削力:

刀具的切削速度 vc 取 100m/min,进给量 f 取 0.3mm/r,背吃刀量αp取 4mm,工件材料为 45钢,刀具材料为硬质合金。通过查表代入上式得,FC=1875N,Fp=1 207N,Ff=788N。为保证其可靠性,适当扩大各分力大小,主切削力为2000N,背向力为 1500N,进给力为 1000N。

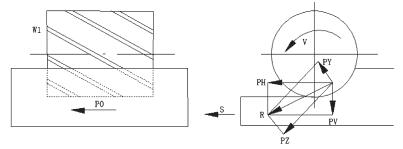

(2)铣削过程分析。三面刃铣刀主要用于卧式铣床上加工槽、台阶面等,本文选择三面刃铣刀,如图 4 所示。

图 4 铣削力及其分解

切削条件为:铣刀直径 D=110mm,齿数 Z=22,工件材料灰铸铁 HB=210,刀具材料为高速钢,铣刀槽宽 B=16mm,槽深 t=20mm,铣削用量 V ≈ 20 米 / 分,Sz=0.lmm/ 齿。根据公式计算,得:铣削功率:

为 保 证 可 靠 性, 主 切 削 力 取 为 300N, 背 向 力 取 为1000N,进给力取为 400N。

2.3.2 载荷施加

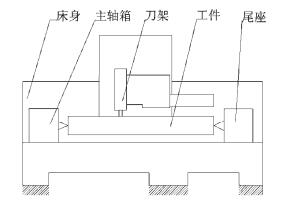

本文以斜床身为例,对切削过程中载荷施加进行介绍。机床接触构件示意图,如图 5 所示。

图 5 机床接触部件示意图

假定刀架、主轴箱、尾座等部件的材料都为普通碳钢,将车床模型导入 SolideWorks 中,计算得出它们的重力 G1、G2、G3,分别是 6500kg、4700kg、2400kg,分别施加在它们各自的支撑处。以下对切削力如何施加到斜床身进行介绍。

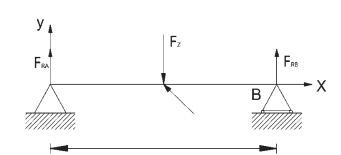

本文所研究的数控车床可加工的工件最大直径是520mm,最大长度是 450mm。设工件材料为 45 钢,则其质量为 744kg,所受重力为 7440N。在切削过程中,工件受到车刀、卡盘和顶尖的作用力,受力情况可用图 6 的简图来表示。随着切削位置从靠近主轴端向尾座移动,床身的位移和应力都会增加,切削点选在距离主轴箱最远处 [11],即工件最长处,距离为 450mm。

图 6 工件受力示意图

在 xoy 平面内,进给力 Ff 沿 y 方向,大小为 1000N,距离导轨平面 400mm。所以,该力对斜床身、导轨结合体的力矩 M1 大小为 400N·m,方向为在导轨面上绕 x 轴逆时针旋转。在 xoz 平面内,主切削力 Fc 与工件重力 G 在 z 方向上近似抵消。因而,在 x 方向上的合力为 Fx=Fp+Gsin45°。代入数据,计算得 Fs 值为 6438N,扩大为 6500N。

在 xoy平面内,工件受到集中力 Fs、卡盘和顶尖的作用力,其受力情况可以简化为如图 7的简支梁。此处,为了容易理解,将坐标轴的名称进行了相关处理。

图 7 xoy 平面上力的分布

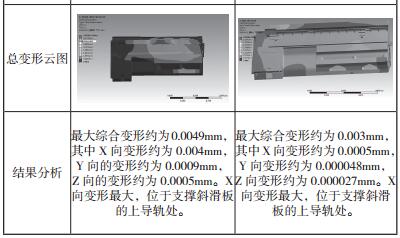

在 ANSYSWorkbench 静力学分析模块上进行仿真求解,得到斜床身的总变形云图和 X、Y、Z 方向的变形云图,对分析结果进行处理,具体见表 1。

表 1 斜床身结构改进前静力学分析结果

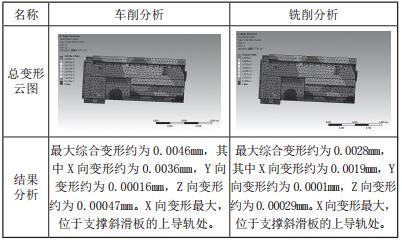

2.4 结构改进及有限元分析

针对上述有限元分析结果,对斜床身的上导轨进行结构改进,对上导轨进行加厚、加宽处理。在 ANSYSWorkbench 静力学分析模块上进行仿真求解,得到斜床身的总变形云图和 X、Y、Z 方向的变形云图,对分析结果进行处理,具体见表2。

表2 斜床身结构改进后静力学分析结果

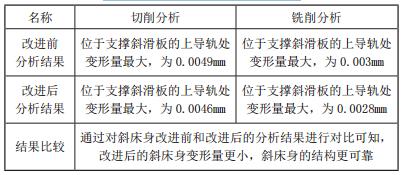

2.5 结构分析结果对比

通过对斜床身改进前和改进后的分析结果进行对比可知,改进后的斜床身变形量更小,斜床身的结构更可靠,具体见表 3。

表 3 斜床身结构分析结果对比表

3、 结论

针对 MJ-520MC/Y 数控车铣复合加工中心的斜床身进行高刚性设计分析,探讨建立有利于仿真分析的数字样机的方法;对斜床身数控车铣复合加工中心的受力情况进行分析,得出斜床身的载荷参数;运用有限元方法对斜床身零件进行静力学分析,得到斜床身静态特性,探讨外部静力载荷对斜床身应力应变的影响;提出了斜床身改进优化的基本思

路,并通过分析结果对斜床身进行结构改进并进行分析对比,得知对斜床身改进的斜床身变形量更小,斜床身的结构更可靠。这为斜床身车铣复合加工中心的结构设计与改进提供技术支持。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com