一种将谐波减速机与电动机集成后应用于转台旋转轴的设计

2018-4-2 来源: 北京精雕科技集团有限公司 作者:王 岱 邓 宇

摘 要: 为了更好地满足小型机床上转台高精度、高刚性、大扭矩的要求,设计了一种转台旋转轴由谐波减速机与驱动电动机一体化集成后的结构,对其结构和工作过程进行了介绍,并在实际的应用中也取得了预期效果。

关键词: 谐波减速机; 一体化集成设计; 加工中心; 旋转轴; 转台

随着我国经济发展和产业转型,特别是工业 4. 0强国计划的实施,对数控加工中心的精度和功能也提出了更高的要求,传统的三轴数控加工中心已很难满足日益旺盛的复杂产品的加工行业。

机床厂家都在对自己的数控机床进行改造升级,在三轴机床的基础上增加转台已成为最经济有效的形式,目前转台最常见的旋转轴拖动方案为直驱电动机、蜗杆减速机。

直驱电动机的优点是: 结构简单,传动效率高,精度高,动态响应性好; 缺点是: 成本较高,刚性较差,不耐瞬间冲击,体积大。

蜗杆减速机的优点是: 输出扭矩大,耐冲击,刚性好,可反向自锁; 缺点是: 体积较大,精度较低,振动较大,不耐磨损。

而谐波减速机的精度、体积小、承载大,特别适合于应用到小型加工中心的旋转轴上。本文介绍了一种将谐波减速机与驱动电动机集成后应用于转台旋转轴的方案。

1 、方案介绍

普通三轴加工中心要实现加工具有复杂曲面的零件,或者要实现一次装夹多面加工,有效办法就是安装一个多轴转台。而现有的多轴转台大多精度低、体积大、很难应用于型的加工中心上。而一体集成化后的谐波减速机与驱动电动机,具有高精度、小体积、大扭矩、易安装等优点,非常适合于安装到小型加工中心的转台旋转轴上。首先将谐波减速机与驱动电动机进行一体化集成设计,形成 1 个旋转运动单元,如图 1 所示。

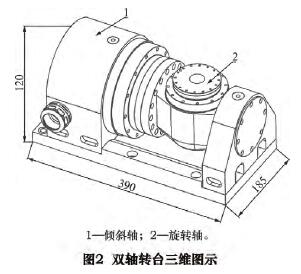

然后将集成后的单元应用于转台的旋转轴,如图2 所示。

此转台具有体积小、输出扭矩大的特点,旋转轴额定输出扭矩达 81 N·m,最高转速可达 45 r/min,同时具备 IP67 的防护能力。

2 、实际应用

目前此种转台的小批量样机已试制完成,利用雷尼绍激光测量仪对其精度进行了测量,测量结果见表 1。

同时 将 其 安 装 到 笔 者 公 司 生 产 的 型 号 为JDLVM400T - A10 的机床上( 见图 3) ,进行了实际加工测试,测试内容为标准圆柱的加工和标准方体的联动加工( 见图 4) 。加工完成后对加工样件进行测量,通过测量结果来检测该转台旋转轴的加工能力、动态稳定性能、动态响应性能以及驱动电动机与减速机的匹配性。

此种 3 + 2 的五轴机床,总体占地面积小、重量轻、结构紧凑、便于车间布置。主要应用于电子类小五金件的产品加工,不但可以实现复杂曲面的加工,也可以用于多夹位的合并,一次装夹,多面加工,减少中间转运环节,提高生产效率,提升产品良率。

3 、结语

通过测试发现除了由于谐波减速机在运行时会存在固有的机械振动,使得其在高表面质量要求的联动加工方面存在一定不足以外,其他各方面都有较优异的表现,相信在不断优化和改进后,此种结构的转台必将有广阔的应用市场。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com