高性能五轴联动机床结构设计与系统应用分析

2021-5-14 来源: 重庆理工大学 作者:张雄

摘要:本文就我国自主研究的高性能五轴联动机床的结构设计和系统应用进行简要分析,主要有五轴联动机床的总体结构、机床数控系统的硬件部分以及机床数控系统的应用软件,以为今后此方面的开发和研究积累一些经验。

关键词:高性能;五轴联动;机床结构设计;系统应用

0 引言

最近几年,我国数控机床生产制造技术呈现良好的发展趋势,其中五轴联动加工中是重点产品。为打破数控机床高端市场被欧美日等国占据的局面,加强高性能的五轴联机床加工中心是主要的出路。为此,我国很多开发研究人员致力于高性能数控机床的研究,尤其在高可靠性、高精度、高速度的机床设备的研究上,更是付出非常大的努力。而想要开发制造高精尖的五轴联动机床设备,不但需要吸收国外先进的技术,更应该潜心研究基本结构以及工艺设计,这样才能打造出属于我国自己的五轴联动机床设备。

1、五轴联动机床的总体结构

1.1 五轴联动机床简述

此次研究的主要对象是高性能的五轴联动机床,型号为 HU900,此机床的核心功能部件的结构实现自主设计和开发,以数控系统的后台程序进行了研究,进而开发出不同种类的功能应用包。此设备最为突出的特点则是高刚性、高精度、高可靠性,具备防错误操作的优点。

1.2 主要的参数

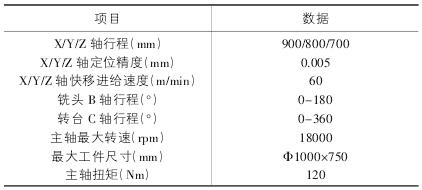

此次研究的五轴联动机床以 B+C 结构为主,也就是旋转台融合旋转铣头。此设备可加工的范围是小于 1 米尺寸的工件,并且保证加工通用性,加工对象的材质可以是硬质铸铁件,可以是硬质钢件,还可以加工轻质铝合金,甚至是高分子合成材料。这就对于主轴以及机床各个轴体的移动速度以及动态精度,提出非常高的标准,机床主要的参数可见表 1。

表 1 五轴联动机床的技术参数

1.3 结构的总体设计

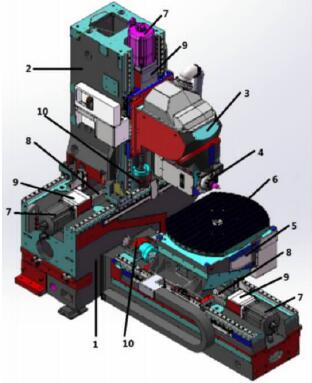

此五轴联动机床设备主要用来加工非常复杂的零件,像汽车零部件、精密模具、航空结构件等等,为此本机床一定要能适应大力低速的重切削,还必须适应高速的轻切削,机床的综合性能良好,有着高精度、高速、高可靠性和高刚性。如果是不移动的部件,一般以整体结构的方式存在;而移动的部件则应当确保刚性,同时尽量的轻量化,整体结构见图 1。

图 1 HU900 型机床的结构

1、X、Y 轴床身;2、立柱;3、Z 轴滑枕;4、电主轴;5、转台座;6、旋

转台;7、伺服电机;8、滚珠丝杠;9 电机座;10、丝杆轴承.

详细结构:图 1 中的 1 号部分是 X、Y 轴床身,以 T 字形式存在,采用整体铸造的方式,这样能保证机床基础刚性,并且 X、Y 轴传动的 10 号位置的丝杆轴承座和 9 号位置的电机座,与床身铸为一体;2 号部分的立柱,与丝杆轴承和电机座也是整体铸造;3 号部分的 Z 轴滑枕与铣头为一体铸造,这样就能避免滑枕同铣头连接装配过程中刚性不够问题发生,铣头的 B 轴保持 45°,B 轴回转轴线以及X/Z 移动轴构成平面之间呈现为 45°的夹角,这样就能为机床的卧式转换提供方便,强化了加工刀的受力支撑;4号部分是电主轴,被装到铣头的主轴箱中;5 号位置是转台座,以 Y 轴导轨为基础进行移动;6 号位置则是旋转台,将其作为 C 轴;7 号位置是伺服电机;8 号位置是滚珠丝杠;9 号位置是电机座;10 号位置是丝杆轴承。

为让机床设备适用范围更广,满足高速度、大切削力、大承重的要求,其 X/Y/Z 直线的移动以高精度的中载线轨进行;并且 BC 旋转轴以推力向心圆柱滚子轴承为主,这样能确保 BC 旋转轴可以接受到最大承载力,并且有着很高的旋转精度。此机床在运动的过程中,涉及到的主要受力部分尽量不使用螺钉进行连接装配,这样才能保证机床刚性很好,而后以有限元模拟进行受力分析,确定出各个部件结构以及尺寸。

1.4 传动的结构

从图 1 中可以看出,X/Y/Z 的直线轴中,7 号位置和 8号位置的伺服电机和滚珠丝杠,以联轴器进行连接传动,安装丝杠的时候,应当做预拉紧的处理,使用双螺母丝杠,才能有更大的预紧力,这样能很好地减小轴移动时出现的反向间隙,进而延长此部分的使用寿命。

另外,核心功能的部件就是 BC 旋转轴,最终确定使用双齿轮的消隙传动结构,优点为耐磨和精度高,从而能实现大扭矩转动,大大提升了 BC 轴在运行时的可靠性。如果使用涡轮杆传动,可能会存在一些问题,其一为传递速度有限制,其二则会加速磨损,如果进行插补,其精度以及寿命都不能得到良好保障。另外,如果使用直驱电机,也存在一些缺点,发热量过大、扭矩受到限制。

还有就是主轴部分,运用异步电主轴,作为核心的部件,整个设计的要求:可实现较大扭矩的转动、高精度、高转速,这样才会同机床加工使用对象的加工范围相匹配。电机采用了功率非常高的铜转子电机,在前端有 2 片陶瓷球角的接触轴承,并且固定存在;而在后端也有 2 片陶瓷求球角的接触轴承,但是却能进行有限的轴向移动,如果主轴出现热伸长的问题,就能通过后端轴承朝着后方向的移动进行抵消。

运用了有限元建模的方式,对主轴结构进行优化,可大大提升主轴刚性。机床实际运行中,主轴会有大量热产生,为此配备专门的恒温冷却系统,可帮助主轴散热;将温度传感器埋设在主轴的附近,可实时地监控着轴承温度。机床主轴运行的时候,会有很多切削液流出,可能进到主轴旋转缝隙里面,污染到轴承,还可能烧毁电机,为解决此问题,设计出迷宫形式的气密封在主轴前端缝隙部分,可避免任何异物进到主轴的内部,让主轴可靠性大大提升。

2、机床数控系统的硬件部分

此机床设备运用西门子的 840D SL 系统,为 PC 集成的数控结构,可实现通讯模块与不同控制器的集成,进而让这些部分同一在一个数控单元 NCU 之中,为此功能非常强大和完善,采用分布式的连接,有着模块化的架构,灵活的配置,为此可实现多轴系统的配置。此数控单元是 NCU 的 720.3 的版本,本身带有工业以太网,能够连接手轮、机床操作面板 MCP 以及计算机单元 TCU。因为 TCU 没有系统软件,也就是一种无盘的终端,可借助网络连接到 NCU,然后装载对应的操作系统。本五轴联动机床需要的软件包,应当获取出口的授权,然后存储到 CF 卡里面。在 NCU 单元中 X132.11 以及 X122.11的口, 仅用在探头测量信号的接入部分 ,X132.10、X132.7、X132.4 和 X132.1,用来快速地进行 I/O 类信 号的接入,并且有相应的变量,而这些变量能够从 NC 程序中直接调用。并在 NCU 的内部,设置 PCL,其能以Profi BUS 的通讯总线以及各个外部的 IO 站点模块进行连接,还能连接模拟轴驱动模块。此机床设备的 XY 轴和BC 两轴均采用了双电机的驱动模块,而 Z 轴和主轴则运用了独立电机驱动模块,以 Drive-CLIQ 接口分布式的方式与 NCU 单元进行连接。

3 、机床数控系统的应用软件设计

3.1 HMI 界面

本机床选用的数控系统是可自行设计参数的系统,这就能让研究人员对应用程序软件进行深度开发。为此HMI 界面设计具有一定开放性,可以将不同应用放在同个界面中,这样后期操作人员操作起来比较方便。HMI 界面可以激活五轴联动以及设置参数,还可以预先检查 NC 程序中刀具路径以及加工方式,进而防止机床加工的撞机问题。因为五轴联动加工的复杂性,出现撞机问题的可能性非常大,为此一定能具备防撞机的程序;可在 HMI 界面设计功能按钮,用户就能轻松调用程序。

3.2 功能软件

第一,保证铣头的安全,需要在后台中,设置铣头旋转安全范围,判断条件包含刀长变量,只要机床工作,安全范围就存在,这样能避免铣头与机床钣金、工件的撞击。

第二,设计一键回退的功能程序,可处理空间角度的加工时,机床断电或者程序中断时刀具在工件之中难以抽出的问题,程序激活键设置为“HOME BACK”,放到 HMI界面上,可随时按下此键,就能让系统进到对话的模式,获取相应参数信息,机床可沿着刀具轴进行回退,进入到安全区域。

第三,机床自动校准的功能程序,用户启动该功能,机床可自行恢复机床的精度,这样就能提高加工效率和准确度,不必找到设备厂家,就能解决加工准度的问题。

4、结束语

综上所述,五轴联动机床的结构非常复杂,为保证机床的刚性,有一部分结构需要以整体铸造的方式存在;而机床的应用系统需要以高质量的母系统为基础,其中无盘终端最合适,这就能供研究人员自行设计操作系统,以方便操作者的操作。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息